Wichtigste Erkenntnisse

- Eine detaillierte Modellierung des Umrichters hilft Ihnen dabei, das Regelverhalten zuverlässig vorherzusagen, anstatt sich auf vereinfachte Annahmen zu verlassen, die wichtige Dynamiken verbergen.

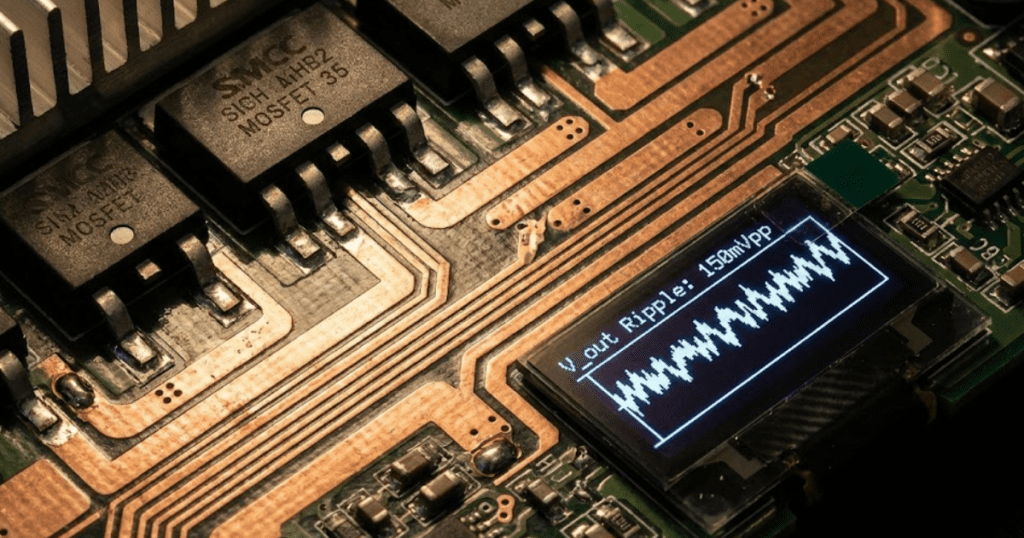

- Schalteffekte beeinflussen das Verhalten der Anlage, daher ist es für eine genaue Reglerabstimmung unerlässlich, Welligkeit, Timing und Geräte-Nuancen zu erfassen.

- High-Fidelity-Simulation verbessert die Abstimmung zwischen Software und Hardware und reduziert damit den Aufwand für Nachbesserungen in späten Phasen.

- Transparente Modelle unterstützen fundiertere technische Entscheidungen, da Sie genau verstehen, wie sich der Konverter unter verschiedenen Bedingungen verhält.

- Ein Modellierungsansatz, der das Schaltverhalten berücksichtigt, hilft Ihnen dabei, eine zuverlässigere und stabilere Regelungsleistung zu erzielen.

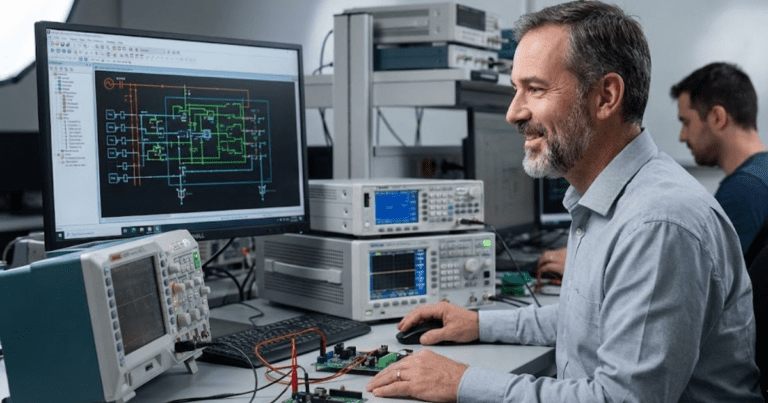

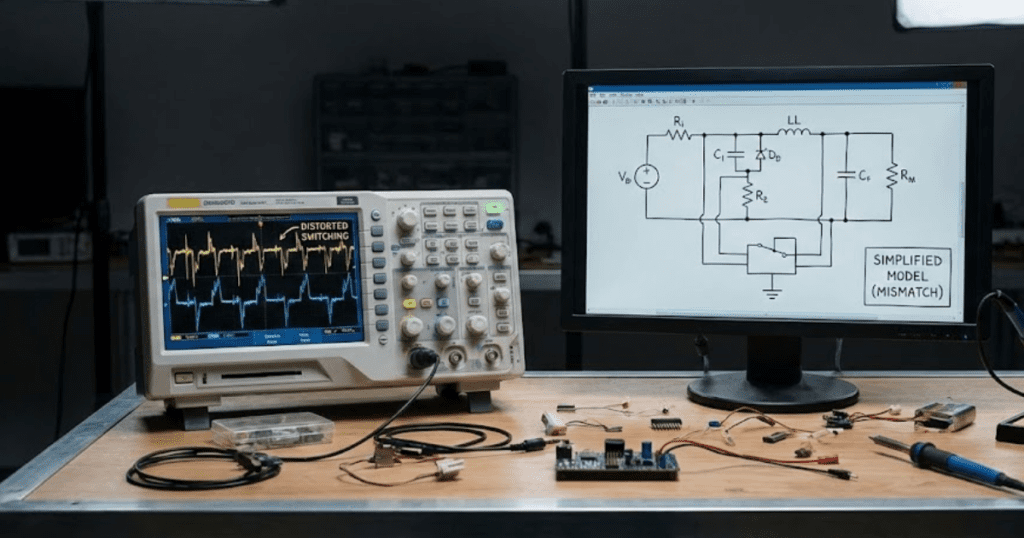

Konverter-Steuerungssysteme zeigen häufig eine unterdurchschnittliche Leistung, da ihre zugrunde liegenden Modelle wichtige Details außer Acht lassen. Wenn sich ein Regler in der Simulation gut verhält, aber auf dem Hardware-Prüfstand schwingt, liegt dies oft an einem zu stark vereinfachten Konvertermodell. Ingenieure verlassen sich manchmal auf gemittelte oder idealisierte Darstellungen, die hochfrequente Schaltnuancen auslassen. Ohne die Erfassung des tatsächlichen Welligkeits- und Übergangsverhaltens von Schaltern und Dioden können subtile Instabilitäten völlig übersehen werden. Infolgedessen kann eine Schleife, die in der Simulation stabil aussah, in der Praxis plötzlich instabil werden, was eine kurzfristige Neuanpassung und kostspielige Verzögerungen erforderlich macht.

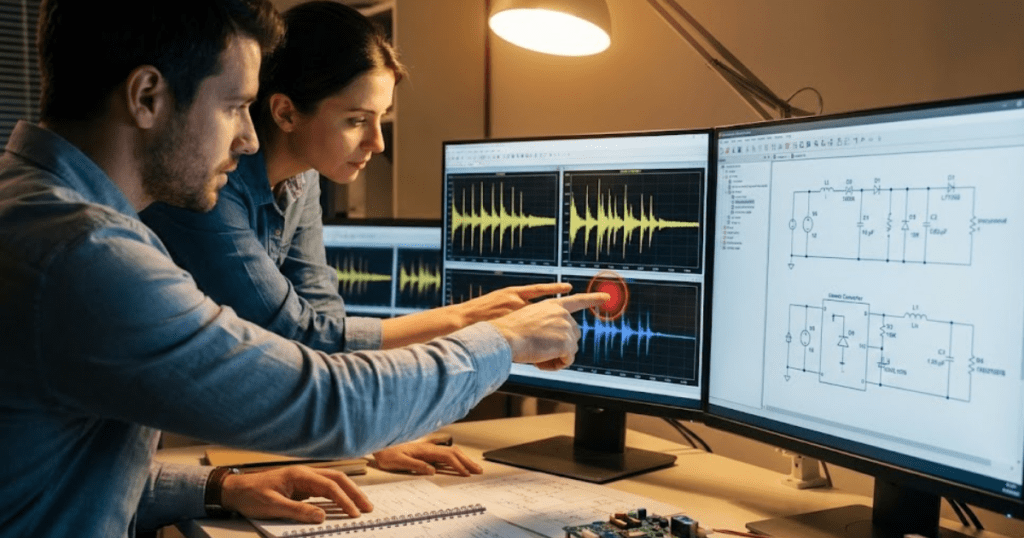

Hochpräzise Modellierung ist das Gegenmittel. Detaillierte Wandlermodelle können physikalischer Hardware extrem genau entsprechen – eine Echtzeit-Simulationsstudie ergab, dass ein Modell nur um etwa 2 % vom tatsächlichen Geräteverhalten abweicht. Dank transparenter, physikalisch basierter Simulationen sehen Ingenieure dieselben Schwingungen und Verzögerungen, die auch auf dem Prüfstand auftreten würden. Diese Genauigkeit bedeutet, dass Regler bereits in einer frühen Entwicklungsphase anhand realitätsgetreuer Wellenformen abgestimmt werden, sodass Teams Probleme erkennen können, lange bevor sie zu ernsthaften Rückschlägen im Design führen. Diese Art der Entwicklung schafft Vertrauen, dass der Regler auf der tatsächlichen Hardware wie erwartet funktionieren wird.

Vereinfachte Wandlermodelle führen häufig zu Fehlkonstruktionen bei Reglern.

Typische Vereinfachungen und ihre Folgen sind unter anderem:

- Verwendung von gemittelten Modellen: Die Behandlung von PWM-Schaltern als kontinuierliche Mittelwerte lässt Welligkeit und schnelle Dynamik außer Acht. Ein gemitteltes Modell kann einen Wandler stabil erscheinen lassen, obwohl er in Wirklichkeit zu Schwingungen neigt.

- Annahme idealer Bauelemente: Durch die Behandlung von Transistoren und Dioden als perfekte Ein-/Aus-Schalter ohne Verzögerungen werden reale parasitäre Effekte eliminiert. Dadurch können Totzeiteffekte und Reverse-Recovery-Spitzen, die die Regelung stören, verborgen werden.

- Vernachlässigung parasitärer Elemente: Das Weglassen von Streuinduktivitäten, Kapazitäten oder Widerständen in der Wandlerschaltung verdeckt Resonanzen und Wellenformverzerrungen. In der Praxis führt dies zu unerwarteten Überschwingungen oder Instabilitäten, sobald die reale Hardware gebaut ist.

- Übermäßig vereinfachte Filter: Die Verwendung eines einfachen RLC-Filtermodells ohne dessen tatsächliches nicht ideales Verhalten ignoriert die Wechselwirkungen der Filterkomponenten bei hohen Frequenzen. Unerkannte Resonanzen oder Phasenverschiebungen im realen Filter können den entworfenen Regelkreis beeinträchtigen.

- Entkopplung von Steuerung und Leistung: Bei der separaten Simulation des Controllers und des tatsächlichen Schaltnetzteils können wichtige Wechselwirkungen übersehen werden. Ein isoliert modellierter digitaler Controller kann sich nach dem Anschluss an das gesamte Schaltnetzwerk unvorhersehbar verhalten.

Solche Abkürzungen führen in realen Wandlerkonstruktionen häufig zu unerwünschten Effekten. Ingenieure stehen dann vor endlosen Debugging-Aufgaben, um herauszufinden, warum ihr Regler nicht mit dem Modell übereinstimmt. In den nächsten Abschnitten wird erläutert, warum die Einbeziehung der Schaltdynamik in das Modell für eine robuste Wandlersteuerung entscheidend ist.

„Konvertersteuerungssysteme zeigen häufig eine unterdurchschnittliche Leistung, da ihre zugrunde liegenden Modelle wichtige Details außer Acht lassen.“

Die Schaltdynamik ist entscheidend für eine genaue Umrichtersteuerung.

Schaltwelligkeit und hochfrequente Oberschwingungen

Schaltwandler führen hochfrequente Welligkeit und Oberschwingungen in Spannungen und Strömen ein, die sich auf die Eingänge des Reglers auswirken. Ein Regler, der auf eine glatte, gemittelte Wellenform abgestimmt ist, kann diese Welligkeiten fälschlicherweise als Störungen interpretieren. In Wirklichkeit können diese Oberschwingungen Filter- oder Regelresonanzen anregen und zu unerwarteten Schwingungen oder Leistungseinbußen führen. Durch die genaue Simulation dieser hochfrequenten Komponenten können Ingenieure Filter und Kompensatoren entwickeln, die den Regelkreis unter realen Schaltbedingungen stabil halten.

Gate-Verzögerungen und Totzeit

Jeder Halbleiterschalter benötigt eine endliche Zeit zum Ein- und Ausschalten, was in einfachen Modellen oft übersehen wird. Wenn eine Simulation die Totzeit ignoriert, wird der kurze Zeitraum, in dem keiner der Transistoren leitet, nicht angezeigt. In der Praxis verursacht die Totzeit einen kurzzeitigen offenen Stromkreis im Wandlerpfad, wodurch Strom- oder Spannungsversätze entstehen. Regler müssen diesen Versatz kompensieren, da es sonst zu einem stationären Fehler oder sogar zu subharmonischer Instabilität kommen kann. Durch die Erfassung dieser zeitlichen Nuancen in einem Modell wird sichergestellt, dass der Regler reale Hardware-Verzögerungen berücksichtigt.

Nichtlineares Verhalten von Bauelementen

Reale Leistungsbauelemente verhalten sich nicht ideal. Beispielsweise ändern sich der Einschaltwiderstand eines Transistors und der Leitungsabfall einer Diode mit den Betriebsbedingungen und der Temperatur. Ein vereinfachtes Modell könnte diese Werte als fest betrachten und dabei übersehen, wie sie die Verstärkung und Phase des Wandlers unter Last verändern. Detaillierte Simulationen berücksichtigen diese Nichtlinearitäten, sodass der Regler so abgestimmt werden kann, dass er geringfügige Verstärkungsschwankungen ausgleicht. Dadurch werden Überraschungen wie Verschiebungen der Bandbreite oder Phasenreserve vermieden, wenn sich die Hardware erwärmt oder nahe ihrer Grenzen arbeitet.

EMI und Kopplungseffekte

Hochfrequentes Schalten erzeugt auch elektromagnetische Störungen (EMI), die in benachbarte Schaltungen gekoppelt werden können. Eine Simulation ohne realistische Störquellen zeigt nicht, wie sich Schaltimpulse auf die Sensoren oder Signale des Controllers auswirken. In der Hardware kann EMI zu falschen Triggerimpulsen oder unregelmäßigen Rückmeldungswerten führen, die die Steuerungslogik verwirren. Durch die Modellierung der Schaltflanken und die Einbeziehung realistischer Störgeräusche oder EMI-Kopplungen können Ingenieure diese Wechselwirkungen erkennen und bei Bedarf Abschirmungen oder Filter hinzufügen. Dadurch werden mysteriöse Fehler verhindert, die nur auf dem Labortisch auftreten würden.

Zusammenfassend lässt sich sagen, dass Schaltvorgänge Schwankungen, Verzögerungen, Nichtlinearitäten und Rauschen verursachen, die das Verhalten des Wandlers direkt beeinflussen. Regler, die ohne Berücksichtigung dieser Dynamiken entwickelt wurden, können unter realistischen Bedingungen an Stabilität oder Genauigkeit einbüßen. Im nächsten Abschnitt wird gezeigt, wie detaillierte Simulationen die Wechselwirkungen zwischen diesen Effekten und Regelungsstrategien aufzeigen.

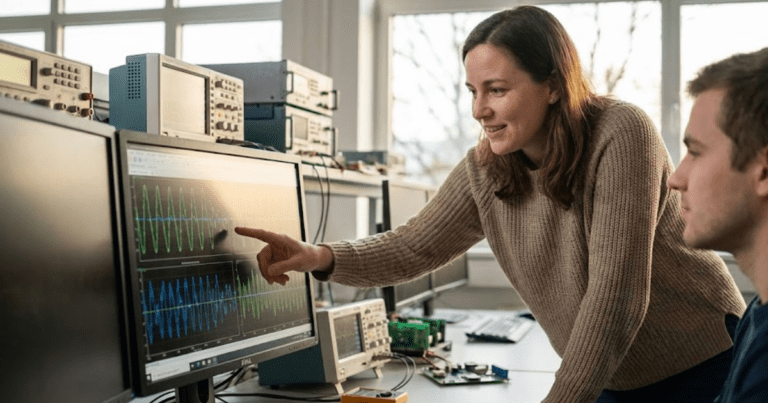

Detaillierte Simulationen decken verborgene Wechselwirkungen für eine robuste Steuerung auf

Über die offensichtlichen Schalteffekte hinaus kann eine detaillierte Simulation subtile Wechselwirkungen aufdecken, die einfachere Modelle übersehen. Selbst kleine Kopplungspfade oder selten angeregte Moden können einen Umrichter destabilisieren, wenn sie ignoriert werden. Die folgende Liste veranschaulicht versteckte Phänomene, die nur ein hochauflösendes Modell erfassen kann:

- Sensor- und Abtastgrenzen: Reale Wandler messen Spannungen und Ströme über Sensoren und Analog-Digital-Wandler mit endlichen Grenzen. Ein detailliertes Modell kann zeigen, wann ein Sensorwert gesättigt ist oder Aliasing auftritt, wodurch der Regler falsche Werte erkennt und falsch reagiert.

- Filterresonanzkopplung: Stromkreise weisen parasitäre Resonanzen auf, die unter bestimmten Lasten auftreten. Diese Resonanzen können bestimmte Frequenzen in der Schaltwellenform verstärken. Eine hochpräzise Simulation macht diese Resonanzspitzen sichtbar, sodass Ingenieure Dämpfungen hinzufügen oder die Regelverstärkung anpassen können, um Schwingungen zu vermeiden.

- Wechselwirkungen mit der Quellenimpedanz: Wenn der Umrichter an ein schwaches Netz oder eine schwache Quelle angeschlossen ist, interagiert die Schaltwellenform mit dieser Impedanz und verursacht Spannungsschwankungen oder Verzerrungen, die isoliert nicht auftreten würden. Detaillierte Modelle berücksichtigen die Quellenimpedanz, sodass die Regelungsstabilität unter realistischen Versorgungsbedingungen getestet werden kann.

- Thermische und Leistungsgrenzen: Detaillierte Modelle können berücksichtigen, wie sich Leistungsverluste und Temperatur auf die Werte der Komponenten auswirken. Wenn sich ein Wandler erwärmt, verändern sich die Eigenschaften des Geräts. Mit einem hochpräzisen Modell können Sie erkennen, ob ein Controller unter sich ändernden Bedingungen stabil und genau bleibt, was ein einfaches Modell nicht zeigen würde.

- Mehrfach-Regelkreis-Kopplung: Komplexe Umrichter verwenden häufig mehrere Regelkreise (z. B. einen inneren Stromregelkreis und einen äußeren Spannungsregelkreis). In detaillierten Simulationen werden Wechselwirkungen zwischen diesen Regelkreisen unter Schaltvorgängen deutlich. Dies ermöglicht eine robuste Abstimmung jedes Regelkreises im Kontext des Gesamtsystems.

In jedem Fall könnten diese versteckten Probleme zu Instabilität oder schlechter Leistung führen, wenn nur grundlegende Verhaltensweisen modelliert würden. Detaillierte Simulationen bringen sie ans Licht und ermöglichen es Ingenieuren, Steuerungen zu entwickeln, die wirklich mit realen Bedingungen umgehen können. Teams, die frühzeitig in die Modellgenauigkeit investieren, gewinnen das Vertrauen, dass ihr Entwurf reibungslos von der Simulation auf die Hardware übertragen werden kann.

High-Fidelity-Modelle gewährleisten die Zuverlässigkeit der Steuerung von der Simulation bis zur Hardware.

Realistische Simulationen verbinden das, was in der Software passiert, eng mit dem, was Ingenieure auf dem Hardware-Prüfstand sehen. Durch die Einbeziehung des gesamten Schaltverhaltens und der Nuancen der Komponenten erzeugt ein hochpräzises Modell Wellenformen und Reaktionen, die mit denen des physikalischen Systems nahezu identisch sind. Tatsächlich erreichen FPGA-basierte Simulatoren mittlerweile Integrationsschritte unter 100 ns – etwa 100-mal kürzer als typische Schaltperioden von Wandlern – und erfassen dabei jede Welligkeit und jede Transiente. Mit diesem Detaillierungsgrad verhält sich der simulierte Wandler genau wie der reale, sodass ein im Modell abgestimmter Regler auf der Hardware zuverlässig funktioniert.

Diese Genauigkeit zahlt sich in Form von Produktivität aus. Teams können zusätzliche Hardware-Optimierungszyklen überspringen, da das Design bereits in der Simulation validiert wurde. Genaue Modelle reduzieren das Risiko später Überraschungen bei Systemtests und sparen wochenlange Fehlersuche. Darüber hinaus helfen die Erkenntnisse aus präzisen Wellenformen dabei, Filter und Kompensatoren für eine optimale Leistung zu verfeinern. Kurz gesagt: Eine hochpräzise Simulation schließt die Lücke zur Hardware und ermöglicht es Ingenieuren, auf Anhieb stabile und genaue Wandlersteuerungen zu liefern.

„Detaillierte Simulationen bringen sie ans Licht und ermöglichen es Ingenieuren, Steuerungen zu entwickeln, die wirklich mit realen Bedingungen umgehen können.“

SPS SOFTWARE gewährleistet die Genauigkeit der Umrichtersteuerung

Aufbauend auf den oben genannten Erkenntnissen liefert SPS SOFTWARE die hochpräzisen Modelle, die Ingenieure benötigen. Wir bieten transparente, physikalisch basierte Umrichtermodelle, die Schaltwelligkeit, Totzeit und Geräteunvollkommenheiten berücksichtigen. Dadurch können Ingenieure und Studenten, die SPS SOFTWARE verwenden, ihre Regler genau auf die Wellenformen abstimmen, die sie in der Realität vorfinden. Unser offener Modellansatz bedeutet, dass jede Gerätegleichung und jeder Parameter sichtbar und einstellbar ist, sodass Benutzer genau wissen, wie sich ihr System verhält. Dies schafft Vertrauen, dass der Regler auf realer Hardware wie erwartet funktioniert.

Unsere Plattform lässt sich nahtlos in gängige Workflows wie MATLAB/Simulink integrieren, sodass detaillierte Umrichtermodelle direkt in die Steuerungsdesign-Tools einfließen. Sie hilft Anwendern, Probleme frühzeitig zu erkennen, indem sie Simulationsergebnisse so realitätsnah wie möglich macht, ohne dabei an Komfort einzubüßen. Das Ergebnis liegt auf der Hand: Ingenieurteams sparen Zeit und Geld, da sie Steuerungen von Anfang an auf dem richtigen Modell entwerfen und testen und so kostspielige Überarbeitungen in späteren Phasen vermeiden.

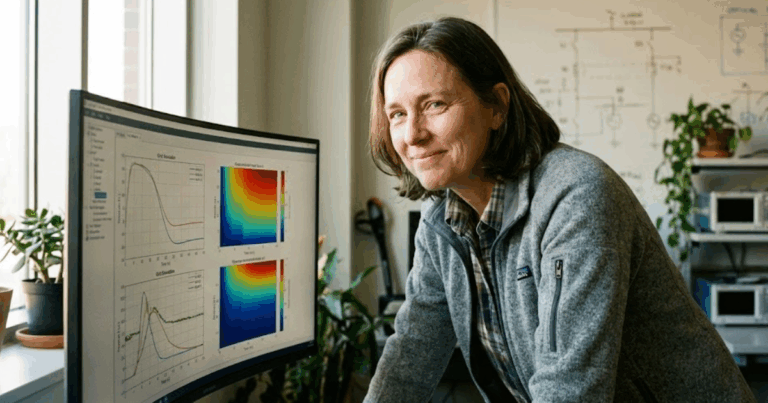

Fortgeschrittene Benutzer nutzen die ARTEMiS-Toolbox als Plug-in-Solver in Simscape Power Systems (früher SimPowerSystems), um Echtzeitgenauigkeit zu erreichen. In der Praxis bedeutet dies, dass das elektrische Modell wie üblich in Simscape Electrical™ erstellt wird und dann ARTEMiS als Solver für feste Schritte ausgewählt wird, wenn es auf Echtzeit-Hardware ausgeführt wird. ARTEMiS erweitert das Standardmodell, indem es das Netz automatisch partitioniert und numerische Stabilisierungstechniken anwendet, so dass die Simulation bei dem gewählten Zeitschritt stabil bleibt. Das Ergebnis ist, dass Ingenieure komplexe Stromversorgungssysteme - wie Mikronetze oder Mehrmotorenantriebe - in Echtzeit simulieren können, ohne künstliche Verzögerungen hinzuzufügen oder das Modell zu vereinfachen. Im Wesentlichen dient ARTEMiS als Echtzeit-Ausführungsengine, die sicherstellt, dass die Genauigkeit des Simscape-Modells bei hoher Geschwindigkeit erhalten bleibt.

FPGA-basierte Solver sind unverzichtbar geworden, weil moderne elektrische Systeme oft Phänomene aufweisen, die sich schneller entwickeln, als es herkömmliche CPU-Solver verkraften können. Leistungselektronische Hochfrequenzgeräte wie Wandler aus Siliziumkarbid (SiC) oder Galliumnitrid (GaN) schalten so schnell, dass für ihre genaue Simulation extrem kleine Zeitschritte erforderlich sind. FPGAs können diese winzigen Simulationsschritte parallel berechnen, womit allgemeine CPUs in großem Maßstab Schwierigkeiten haben. Durch den Einsatz von FPGAs können Simulatoren jedes schnelle Einschwing- und Schaltereignis erfassen, so dass sie alles von Hochgeschwindigkeits-Motorantrieben bis hin zu blitzschnellen Schutzschaltungen genau modellieren können. Im Wesentlichen sorgen FPGA-Solver dafür, dass die Auflösung einer Simulation fein genug ist, um die Realität in Fällen widerzuspiegeln, in denen selbst Schritte im Mikrosekundenbereich wichtige Details verwischen würden.

Reine CPU-Echtzeitsimulationen sind durch die sequentielle Natur und die Taktfrequenz von Mehrzweckprozessoren begrenzt. Je komplexer die Simulationsmodelle werden - mit mehr Knoten, Schaltelementen und Regelkreisen -, desto mehr Berechnungen muss eine CPU in demselben festen Zeitschritt durchführen. Schließlich erreicht sie einen Punkt, an dem sie nicht mehr alle Berechnungen abschließen kann, bevor der nächste Schritt fällig ist, was zu verpassten Terminen oder der Notwendigkeit führt, die Schrittgröße zu erhöhen. Ingenieure müssen Modelle oft vereinfachen, wenn sie nur auf die CPU beschränkt sind, z. B. durch Gruppierung von Komponenten oder Reduzierung der Schaltgeschwindigkeiten, wodurch kritische dynamische Verhaltensweisen ausgelassen werden können. Darüber hinaus beinhalten einige Leistungselektroniksimulationen sehr steife Gleichungen, die auf einer CPU für numerische Instabilität anfällig sind, wenn die Schrittweite nicht vergrößert wird. All diese Faktoren bedeuten, dass ein reiner CPU-Ansatz extrem schnelle oder große Systeme möglicherweise nicht originalgetreu simuliert, was die Szenarien einschränkt, die Sie getrost testen können.

Ja, einer der großen Vorteile fortschrittlicher Echtzeitsimulatoren ist ihre Fähigkeit, seltene Fehlerzustände zu erforschen und vorherzusagen, die auf andere Weise nur schwer nachgestellt werden können. Da diese Simulatoren sehr detaillierte Modelle ausführen können, können Ingenieure Fehlerbedingungen oder extreme Ereignisse in die Simulation einfügen und die Ergebnisse beobachten. Ein Echtzeitsimulator kann beispielsweise modellieren, was passiert, wenn ein Leistungsschalter in einem Stromnetz nicht rechtzeitig öffnet, oder wie sich ein System mit mehreren Wechselrichtern für erneuerbare Energien während einer ungeplanten Inselbildung verhält. Durch die Beschleunigung oder Wiederholung von Szenarien im Simulator lassen sich möglicherweise Fehlermodi entdecken, die normalerweise erst nach Jahren des realen Betriebs zum Vorschein kommen würden. Wenn die Simulation in Echtzeit abläuft, kann sie mit tatsächlichen Schutzgeräten oder Steuerungen interagieren und so aufzeigen, wie das gesamte System (sowohl Hardware als auch Software) auf diese seltenen Ereignisse reagiert. Diese Vorhersagefähigkeit hilft den Ingenieuren, robustere Systeme zu entwerfen und Schutzmaßnahmen für unwahrscheinliche, aber mögliche Ereignisse zu ergreifen. Kurz gesagt, eine realitätsgetreue Echtzeitsimulation ermöglicht einen proaktiven Ansatz für die Zuverlässigkeit, bei dem potenzielle Ausfälle im Voraus erkannt und gemildert werden.