Sie brauchen Gewissheit, wenn ein Regler auf ein Netzmodell, einen Motorantrieb oder ein komplexes Schutzsystem trifft. Die Wahl zwischen Hardware-in-the-Loop und Echtzeitsimulation bestimmt diese Sicherheit mehr als jede einzelne Tooling-Entscheidung. Teams, die nach engeren Zeitspannen, besserer Sicherheit und schnellerer Iteration streben, profitieren von einer klaren Anleitung, was wann zu verwenden ist. Die gute Nachricht ist, dass sich beide Ansätze nahtlos in moderne Test-Workflows einfügen, sobald man ihren Zweck, ihre Grenzen und ihre Stärken verstanden hat.

Projekte scheitern selten allein an der Physik; sie scheitern, weil Zeitplanung, Schnittstellen oder Annahmen nie unter Stress getestet wurden. Hardware-in-the-Loop- und Echtzeit-Simulationssysteme bieten Ihnen eine sichere Möglichkeit, die richtigen Dinge vor Feldversuchen zu testen. Sie können Steuerungen, Stromrichter und Schutzlogik mit Modellen testen, die auf elektrischen Zeitskalen laufen. Sie können auch Grenzfälle reproduzieren, die Zeit genau messen und Tests wiederholen, ohne die Ausrüstung zu gefährden.

Was Ingenieure über Hardware in the Loop und Echtzeitsimulation wissen müssen

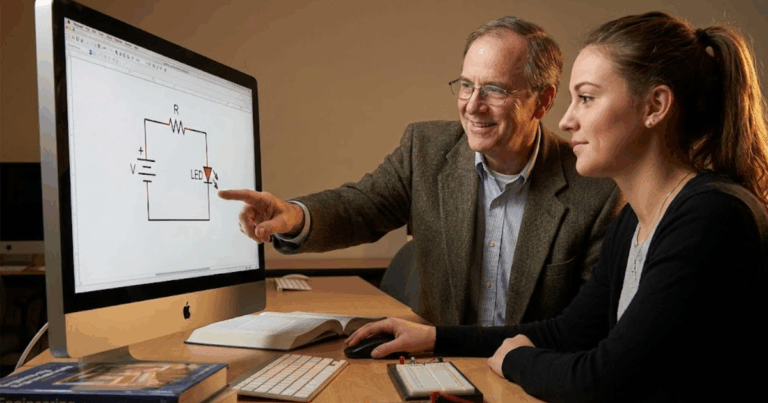

Hardware-in-the-Loop (HIL) verbindet eine physische Steuerung oder ein zu prüfendes Gerät mit einem digitalen Simulator, der ein ausführbares Anlagenmodell in Echtzeit ausführt. Der Simulator berechnet Spannungen, Ströme und Zustände in festen Zeitschritten und tauscht dann über analoge und digitale E/A, Kommunikationsbusse oder Stromversorgungsschnittstellen Signale mit der Hardware aus. Auf diese Weise wird die Firmware realistischen Dynamiken, Verzögerungen, Rauschen und Fehlern ausgesetzt, wodurch Probleme aufgedeckt werden, die bei der Desktop-Modellierung nur selten auftreten. Sie halten das Risiko gering und lernen gleichzeitig, wie sich die Steuerung unter engen Zeitvorgaben und widrigen Bedingungen verhält.

Die Echtzeitsimulation, bei der keine physische Hardware vorhanden ist, konzentriert sich auf die Ausführung detaillierter Stromversorgungsmodelle in Wanduhrgeschwindigkeit zu Studien-, Schulungs- oder reinen Softwaretests. Ingenieure nutzen sie, um die Schutzlogik zu validieren, Betriebsgrenzen auszuloten und Verfahren an einem originalgetreuen digitalen Zwilling zu proben. Nichts hindert Sie daran, später Hardware anzuschließen, doch die reine Simulationsphase steht für sich allein und dient der Systemanalyse und dem Lernen im Team. Die beiden Ansätze ergänzen sich gegenseitig und verkürzen die Zeit bis zur sicheren Inbetriebnahme vor Ort.

Wie die Hardware-in-the-Loop-Simulation für die Validierung von Energiesystemen funktioniert

Ingenieure, die HIL bewerten, fragen oft, wie sich die Schleife schließt, welche Zeitschritte erforderlich sind und wie die Sicherheit gewährleistet wird. Die Hardware-in-the-Loop-Simulation beruht auf genauen Modellen, deterministischer Ausführung und korrekt konditionierten Signalen. Ein digitaler Simulator führt das Anlagenmodell aus, während die E/A-Hardware mit festen Raten Werte mit einer Steuerung austauscht. Das Ergebnis hängt von der Numerik, der Qualität der Schnittstellen und einem gründlichen Testdesign ab.

Geschlossener Regelkreis zwischen Regler und simuliertem Netz

HIL schließt die Schleife, indem es simulierte Messungen an einen Regler weiterleitet und dann die Ausgänge des Reglers innerhalb desselben Zyklus wieder an das Modell anlegt. Der Regler liest analoge Werte wie Phasenströme, Zwischenkreisspannung oder Frequenz und steuert dann Pulsweitenmodulation, Schütze oder Sollwerte. Der Simulator berechnet aus diesen Befehlen den nächsten Anlagenzustand, wobei ein fester Schritt eingehalten wird, der der Aktualisierungsrate des Reglers entspricht oder sie übersteigt. Dieser Zyklus setzt den Regler einer realistischen Dynamik aus, während die Sicherheit im Labor gewahrt bleibt.

Ein wichtiger Entwurfsschritt ist die Anpassung der Abtastraten, damit Aliasing und Jitter die Steuerungsentscheidungen nicht beeinträchtigen. Sie wählen einen Zeitschritt, der klein genug ist, um schnelle elektrische Transienten zu erfassen, aber groß genug, um mit der verfügbaren Rechenleistung zu arbeiten. Die Determinierung des Zeitverhaltens ist wichtiger als die reine Geschwindigkeit, da verpasste Fristen das Feedback verzerren. Zuverlässige Taktgeber, gepufferte E/A und mit Zeitstempeln versehene Signale verringern die Unsicherheit und sorgen dafür, dass die Schleife treu bleibt.

Signalschnittstellen, E/A-Konditionierung und elektrische Isolierung

Steuerungen erwarten bestimmte Signalpegel, Impedanzen und Rauschprofile, so dass die E/A-Stufe diesen Erwartungen entsprechen muss. Die analogen Ausgänge des Simulators sollten die Skalierung, die Filterung und das Offset-Verhalten des Sensors nachahmen, das die Firmware der Steuerung erwartet. Digitale Leitungen müssen Spannungspegel und Zeitfenster für Unterbrechungen, Fehlereingänge oder Synchronisationsimpulse einhalten. Eine ordnungsgemäße Isolierung schützt sowohl den Simulator als auch das zu prüfende Gerät während der Fehleremulation.

Kommunikationsbusse wie CAN, Ethernet-basierte Protokolle oder serielle Verbindungen übertragen häufig Konfiguration, Status und Diagnose. HIL-Setups bilden diese Nachrichten auf das Anlagenmodell ab, so dass Befehle simulierte Zustände und nicht nur Variablen auf einem Bildschirm ändern. Zeitsynchronisierte Busse helfen dabei, Steuerungsaktionen mit den Reaktionen der Anlage bis auf Mikrosekunden genau zu korrelieren. Eine gute Nachrichtenverarbeitung deckt logische Probleme der Firmware auf, die nur unter Last und bei Störungen auftreten.

Sie brauchen Gewissheit, wenn ein Regler auf ein Netzmodell, einen Motorantrieb oder ein komplexes Schutzsystem trifft.

Modellausführung, Zeitschritte und numerische Stabilität

Leistungselektronik, Schutz und Netzdynamik führen zu Zeitschritten im Mikrosekunden- bis Sub-Millisekundenbereich. Solver mit festen Schritten sorgen für eine vorhersehbare Ausführung, und spezielle Solver bewältigen steife Systeme, wie sie bei Umrichterschaltungen und Schutzrelais vorkommen. Die Modellpartitionierung auf CPU- und FPGA-Ressourcen sorgt für ein Gleichgewicht zwischen Durchsatz und Reaktionsfähigkeit. Wenn das Modell sein Zeitbudget einhält, erlebt der Controller die Physik mit der für die Validierung erforderlichen Genauigkeit.

Die numerische Stabilität unterstützt glaubwürdige Ergebnisse bei langen Läufen, Fehlersequenzen und Parametersweeps. Anti-Windup-Strategien, Sättigungsmodelle und Sensorrauschen wirken sich alle auf die Reaktion der Firmware aus und werden daher in die Anlage einbezogen. Die Ingenieure validieren das Modell routinemäßig anhand von Offline-Referenzen, bevor sie es in das HIL-Target laden. Das Vertrauen wächst, wenn die HIL-Reaktion mit gemessenen Daten, bekannten Betriebspunkten und Simulationen in der Entwicklungsphase übereinstimmt.

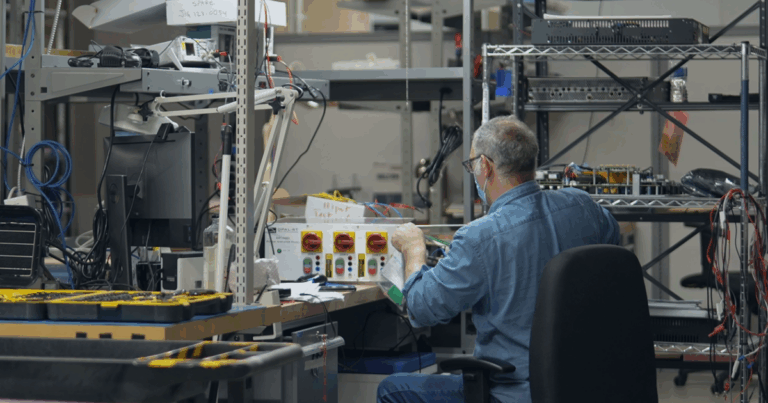

Fehlerinjektion, Randfälle und automatische Testorchestrierung

HIL macht sich bezahlt, wenn Sie Fehler einfügen, die bei einem physischen Aufbau unsicher oder teuer wären. Leitungsfehler, Inselstörungen, Schalterfehlfunktionen und Sensorausfälle sind im Simulator einfach zu definieren. Sie können Szenarien verketten, Reaktionen aufzeichnen und Läufe mit programmatischen Kriterien für Bestehen oder Nichtbestehen vergleichen. Die Reproduzierbarkeit verbessert sich, und Regressionstests werden unkompliziert.

Automatisierungsframeworks planen Tests, führen Parameter durch und erfassen zeitlich abgestimmte Signale über Steuerungen, Simulatoren und Messgeräte hinweg. Ingenieure erstellen eine Bibliothek von Szenarien, die an Anforderungen und Standards gebunden sind, und führen diese nach Firmware-Änderungen erneut aus. Die Hardware-in-the-Loop-Simulation macht Fehlermodi früher sichtbar, was den Weg zu robustem Schutz und Kontrolle verkürzt. Teams erhalten Nachweise, die internen Überprüfungen und Zertifizierungsschritten standhalten.

HIL passt natürlich zu modellbasiertem Design, Steuerungsprototyping und sicherheitskritischer Entwicklung. Der Ansatz schützt die Geräte und macht die Firmware mit der Physik vertraut, auf die es ankommt. Sie lernen, wie sich Algorithmen verhalten, wenn sie mit Verzögerungen, Sättigung und Rauschen konfrontiert werden, die in Schreibtischmodellen nur selten erfasst werden. Die Zuversicht steigt, wenn die Validierung sowohl den Nennbetrieb als auch sorgfältig abgestufte Fehler umfasst.

Hauptunterschiede zwischen Hardware-in-the-Loop- und Echtzeit-Simulationstechnologien

Der Hauptunterschied zwischen Hardware-in-the-Loop- und Echtzeitsimulationstechnologien ist das Vorhandensein eines zu prüfenden physischen Geräts innerhalb einer geschlossenen Rückkopplungsschleife. HIL koppelt einen Regler oder ein Leistungsgerät an ein laufendes Anlagenmodell, während bei der reinen Echtzeitsimulation alles im digitalen Bereich bleibt. HIL konzentriert sich auf Firmware-Timing, E/A-Handling und Sicherheit unter Stress, während die Echtzeitsimulation den Schwerpunkt auf Systemstudien, Verfahren und umfangreiche Szenarien legt. Beide beruhen auf deterministischer Ausführung und genauen Modellen, beantworten aber unterschiedliche technische Fragen.

Echtzeit-Simulationstechnologien für die Prüfung und Analyse von Stromversorgungssystemen bieten sich an, wenn es um Größenordnung, Szenarienvielfalt und Bedienerschulung geht. HIL bietet sich an, wenn Sie sehen müssen, wie eine tatsächliche Steuerung auf die gleichen Szenarien, Störungen und Latenzen reagiert. Teams beginnen oft mit Echtzeitstudien und gehen dann zu HIL über, bevor sie Feldversuche durchführen, um ein durchgehendes Vertrauen zu erlangen. Die Verwendung beider Methoden verbessert die Abdeckung, reduziert das Risiko und erhöht die Vorhersagbarkeit des Zeitplans.

| Aspekt | Hardware-in-the-Loop (HIL) | Simulation in Echtzeit |

| Primärer Zweck | Validierung des physikalischen Regler- oder Geräteverhaltens bei realistischer Anlagendynamik | Untersuchung des Systemverhaltens, Validierung der Logik und Einüben von Verfahren ohne Hardware |

| Hardware vorhanden | Ja, der Prüfling ist angeschlossen | Kein physisches Gerät, nur digitaler Zwilling |

| Signalaustausch | Analoge, digitale und Kommunikationsbusse mit Isolierung und Konditionierung | Interne Modellsignale, Überwachungs-E/A optional |

| Typischer Zeitschritt | Mikrosekunden bis Sub-Millisekunden zur Anpassung an Controller-Zyklen | Millisekunden bis Sub-Millisekunden je nach Studienbedarf |

| Risikoprofil | Geringes Risiko im Vergleich zu Vor-Ort-Tests, obwohl echte Hardware beteiligt ist | Geringstes Risiko, kein physisches Risiko |

| Testumfang | Controller-Timing, E/A-Behandlung, Schutzmaßnahmen | Systemstabilität, Netzqualität, Betreiberverfahren |

| Skalierbarkeit | Begrenzt durch E/A-Kanäle und Hardwarekapazität | Breite Skalierbarkeit über Einspeisungen, Konverter und geografische Reichweite |

| Kostenschwerpunkt | E/A-Hardware, Isolierung, Geräteverwaltung | Rechenkapazität, Modellumfang, Visualisierung |

| Wann zu verwenden | Firmware-Validierung vor der Inbetriebnahme des Prüfstands und der Arbeit vor Ort | Planungsstudien, Schulungen und reine Software-Validierung |

| Schlüsselwort Fokus | Hardware-in-the-Loop-Simulation | Echtzeit-Simulationssysteme |

Der Hauptunterschied zwischen Hardware-in-the-Loop- und Echtzeitsimulationstechnologien ist das Vorhandensein eines zu prüfenden physischen Geräts innerhalb einer geschlossenen Rückkopplungsschleife.

Wie Echtzeit-Simulationssysteme die Prüfung und Analyse von Energiesystemen unterstützen

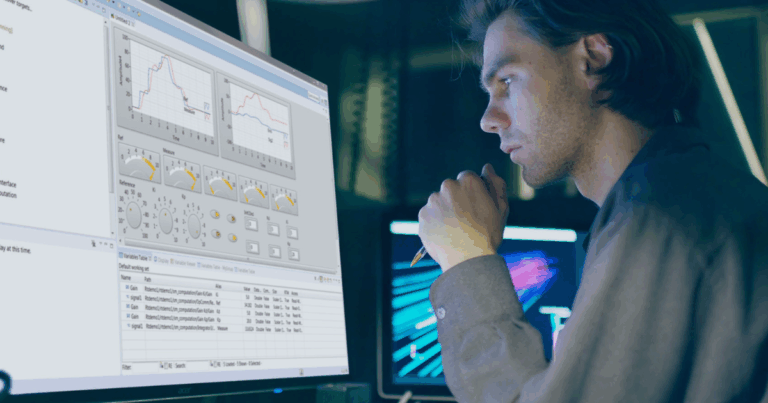

Teams, die sich mit Schutz, Umrichtersteuerung und Mikrogrids befassen, sind auf deterministische Simulationen angewiesen, die mit der Wanduhrzeit Schritt halten. Echtzeit-Simulationssysteme machen Schluss mit dem Rätselraten um den Zeitplan, helfen Ihnen bei der Wiederholung von Szenarien und ermöglichen es den Beteiligten, die Ergebnisse klar zu erkennen. Sie können Modelle mit skriptgesteuerten Ereignissen, Live-Aktionen der Betreiber oder Dateneinspeisungen von Überwachungssystemen trainieren. Das Ergebnis sind bessere Entscheidungen über Einstellungen, Bewertungen und sichere Betriebsgrenzen.

Validierung von Schutzmaßnahmen und Zeitanalyse

Schutzstudien profitieren von wiederholbaren Fehlerszenarien, die zeitliche Spielräume und Koordinationsprobleme aufzeigen. Ingenieure simulieren Fehler, Schalterauslösungen und Wiedereinschaltsequenzen, um die Einstellungen zu optimieren und die Selektivität zu bestätigen. Lichtbogen-, Erd- und Phasenfehler können an verschiedenen Stellen inszeniert werden, um Reichweite, Geschwindigkeit und Zuverlässigkeit zu beobachten, ohne die Anlagen zu gefährden. Durch diese Studien werden Grenzfälle frühzeitig erkannt und Überraschungen bei der Inbetriebnahme vermieden.

Der Zeitabgleich zwischen Relais, Leistungsschaltern und Kommunikationskanälen ist einfacher, wenn der Simulator eine einzige Zeitbasis bietet. Sie können Abtastwerte, Komparatorausgänge und Auslösebefehle mit Mikrosekundenauflösung protokollieren. Die Ergebnisdaten fließen in Standardanalysewerkzeuge ein, um Einstellungen zu vergleichen, Fehlfunktionen zu untersuchen und die Einhaltung von Vorschriften zu dokumentieren. Die Echtzeitsimulation des Netzverhaltens macht die Schutzarbeit zu einem wiederholbaren, datenintensiven Prozess.

Entwicklung von Umrichtern und Mikronetzsteuerung

Umrichter-, Wechselrichter- und Microgrid-Studien erfordern elektrische Details und steuerungsfreundliche Signale. Echtzeit-Engines ermöglichen die Untersuchung von Schalteffekten, Filterdesign und DC-Link-Dynamik unter Beibehaltung deterministischer Schritte. Ingenieure untersuchen Anfahrsequenzen, Ride-Through-Leistung und Stromgrenzen bei Fehlern und Spannungseinbrüchen. Die Ergebnisse fließen in die Reglerparametrierung und Hardwareauswahl ein.

Microgrid-Studien profitieren auch von Modellbibliotheken, die Quellen, Lasten und Schutzelemente abdecken. Sie können Übergänge zwischen Netz- und Inselbetrieb untersuchen, Droop-Einstellungen überprüfen und Schwarzstartstrategien testen. Zu den Szenarien gehören die Unterbrechung durch erneuerbare Energien, die Reaktion auf Energiespeicher und Lastsprünge, die ohne Vorwarnung erfolgen. Teams arbeiten schneller, wenn der Simulator eine schnelle Iteration von Steuerungsideen und Betriebsverfahren ermöglicht.

Studien zu Netzqualität, Oberschwingungen und Stabilität

Netzqualitätsmesswerte wie die gesamte harmonische Verzerrung, Flicker und Spannungsasymmetrie erfordern präzise Abtastung und Wiederholbarkeit. Echtzeit-Simulationssysteme unterstützen Phasor- und Zeitbereichsansichten, damit Ingenieure Grenzwerte und Minderungsoptionen quantifizieren können. Filter, Regelkreise und Schaltmuster können bei identischer Erregung Seite an Seite verglichen werden. Dies reduziert das Rätselraten bei der Abstimmung und der Auswahl der Hardware.

Die Stabilitätsanalyse über Frequenzbereiche hinweg erfordert Modelle, die schnelle Umrichterdynamik mit langsameren Netzmodi mischen. Modalanalyse, Root-Locus-Untersuchung und Kleinsignalstudien liefern Informationen über Reglergewinne, die ein Gleichgewicht zwischen Geschwindigkeit und Robustheit herstellen. Dieselbe Plattform validiert dann das Verhalten bei großen Signalen, wie z. B. Fehler, Inselereignisse und Rekonfiguration. Konsistente Zeitplanung und Protokollierung machen die Ergebnisse für alle Beteiligten glaubwürdig.

Modellbasierter Entwurf, Software-Workflows und Teamproduktivität

Modellbasierte Design-Workflows verwenden eine einzige Quelle der Wahrheit, die offline für das Design und auf einem Ziel für Echtzeittests läuft. Ingenieure generieren Code, konfigurieren Experimente und archivieren Datensätze, damit die Ergebnisse nachvollziehbar bleiben. Mit Automatisierungshaken können Sie nächtliche Suiten ausführen, Regressionen verfolgen und Datensätze nach Firmware-Änderungen vergleichen. Teams sparen Zeit, wenn die Testorchestrierung skriptfähig ist und die Modelle wiederverwendbar sind.

Die Zusammenarbeit verbessert sich, wenn Elektro-, Steuerungs- und Schutzspezialisten von derselben Echtzeitplattform aus arbeiten. Gemeinsame Modelle verringern die Nacharbeit, und gemeinsame Datensätze machen Überprüfungen effizient. Klare Verfahren für die Versionierung, das Seeding und die Protokollierung schaffen Vertrauen bei Labors und Projektpartnern. Das Ergebnis ist ein schnellerer Fortschritt mit weniger Fehlern bis hin zu Feldversuchen.

Die Echtzeitsimulation zielt auf Fragen, Einstellungen und Betriebsverfahren auf Systemebene ab. Teams lernen schneller, da komplexe Szenarien sicher wiederholt, unterbrochen und angepasst werden können. Dieser Ansatz hilft Ihnen, Steuerungsprobleme von Anlagengrenzen zu trennen, bevor die Hardware auf dem Prüfstand steht. Eine bessere Vorbereitung verringert Überraschungen vor Ort und verkürzt den Weg zur sicheren Inbetriebnahme.

Vorteile des Einsatzes von Echtzeitsimulationen bei der Auslegung und Prüfung von Energiesystemen

Ingenieure interessieren sich für Ergebnisse, nicht für Theater. Die Echtzeitsimulation von Energiesystemstudien verbessert die Zeittreue, macht Tests wiederholbar und unterstützt die Automatisierung. Sie können Ursache und Wirkung zuverlässig messen, da für alle Geräte und Modelle dieselben Zeitvorgaben gelten. Stakeholder erhalten einen gemeinsamen Kontext, der Entscheidungen über Risiken und Kosten verbessert.

- Geringeres Risiko vor der Arbeit vor Ort: Durch die Prüfung am Simulator wird eine unsichere Einschaltung vermieden, während die Steuer- und Schutzlogik realistischen Szenarien ausgesetzt wird. Sie lernen aus Fehlern und Grenzfällen, ohne Geräte oder Zeitpläne zu gefährden.

- Schnellere Iteration bei Kontrollen und Einstellungen: Deterministische Schritte und skriptgesteuerte Ereignisse verkürzen den Zyklus von der Idee bis zum Beweis. Teams vergleichen Konfigurationen schnell, was die Abstimmung und die Freigabe des Designs beschleunigt.

- Besserer Einblick in Timing und Verzögerungen: Echtzeit-Engines decken Jitter, Latenzen und Sampling-Probleme auf, die in Desk-Modellen verborgen bleiben. Sie erkennen Engpässe frühzeitig und können dann die Implementierung oder Hardware anpassen.

- Höhere Testabdeckung durch Automatisierung: Wiederholbare Szenarien erleichtern das Durchsuchen von Parametern, das Einfügen von Fehlern und den Vergleich der Ergebnisse. Regressionssuites schützen vor unbeabsichtigten Änderungen und tragen zur Aufrechterhaltung der Qualität bei.

- Skalierbare Studien über Einspeiser und Anlagen hinweg: Echtzeit-Simulationssysteme lassen sich von Prüfungen auf Komponentenebene bis hin zu Studien auf Einspeiseleitungsebene oder über mehrere Stationen hinweg skalieren. Das gleiche Toolkit unterstützt gezielte Tests und umfassende Planungsübungen.

- Stärkere teamübergreifende Zusammenarbeit: Gemeinsame Modelle, gemeinsame Datenformate und koordinierte Verfahren sorgen dafür, dass Elektro-, Kontroll- und Betriebsspezialisten zusammenarbeiten. Klare Beweise schaffen Vertrauen, und die Überprüfungen werden produktiver.

- Leichterer Weg zu HIL und Inbetriebnahme: Die in der reinen Simulation geleistete Arbeit wird mit minimaler Nacharbeit auf die Hardware-in-the-Loop-Simulation übertragen. Konsistenz über alle Phasen hinweg verkürzt die Lernkurve und erhält die Dynamik.

Die eindeutigen Vorteile zeigen sich in weniger Fehlern, sichereren Tests und reibungsloseren Übergaben. Echtzeit-Plattformen verringern die Unsicherheit zwischen Teams, Anbietern und Standorten. Der Nutzen steigt, wenn Sie Automatisierung, Modellwiederverwendung und diszipliniertes Datenmanagement integrieren. Das Vertrauen steigt, weil die Ergebnisse wiederholbar, transparent und an die Anforderungen gebunden sind.

Praktische Anwendungsfälle von Hardware in the Loop und Echtzeitsimulation in den Bereichen Energie und Verkehr

Projekte in den Bereichen Energie und Verkehr sind auf genaue Zeitplanung und sichere Validierung angewiesen. Hardware-in-the-Loop und Echtzeitsimulation decken komplementäre Teile dieses Bedarfs ab. Sie beginnen mit Systemstudien und gehen dann vor der Arbeit vor Ort zu einer auf die Steuerung fokussierten HIL über. Der Nachweis wird erbracht, die Risiken sinken, und die Teams stimmen sich auf die Abnahmekriterien ab.

Prüfung von netzgekoppelten Wechselrichtern auf Konformität und Inselbildungsschutz

Wechselrichterbasierte Ressourcen müssen die Anforderungen an die Zusammenschaltung und das Ride-Through mit vorhersehbarem Verhalten erfüllen. Mit Echtzeit-Plattformen können Sie Spannungseinbrüche, Frequenzschwankungen und Flicker testen, um Steuerungen und Filter zu überprüfen. Ingenieure untersuchen Stromgrenzen, PLL-Stabilität und Schutzeinstellungen unter Stressbedingungen. Die Ergebnisse führen zu Firmware-Updates und entschärfen das Risiko von Zertifizierungsschritten.

HIL setzt dann die tatsächliche Steuerung der Anti-Insellösungslogik, Fehlerbehandlung und Wiederherstellungssequenzen aus. Eingeschleuste Fehler, verzerrte Wellenformen und verrauschte Messungen zeigen Schwächen bei der Zeitsteuerung oder Filterung auf. Sie können Betriebspunkte abtasten, Parameter anpassen und zuverlässige Auslöseschwellen bestätigen. Dieser Ansatz verkürzt den Weg von der Firmware-Änderung bis zu einem erfolgreichen Testbericht.

Energiespeichermanagement und Batterieschutz

Energiespeichersysteme sind auf eine sichere Ladesteuerung, Wärmemanagement und eine genaue Zustandsschätzung angewiesen. Die Echtzeitsimulation erstellt wiederholbare Arbeitszyklen, Kalenderalterungsprofile und Temperaturbereiche. Ingenieure untersuchen die Grenzen für Leistungsrampen, Spannungsfenster und Ausgleichsstrategien, ohne die Anlagen zu belasten. Dadurch werden Entscheidungen zur Dimensionierung, Steuerungsabstimmung und Sicherheitsmargen verbessert.

HIL verbindet die Speichersteuerung mit simulierten Zellen, Umrichtern und Netzbedingungen über konditionierte E/A. Sensorfehler, Kommunikationsausfälle und plötzliche Lastsprünge verifizieren Schutzmaßnahmen und Fail-Safe-Modi. Automatisierte Sequenzen zeigen, dass die Grenzwerte auch bei Missbrauch eingehalten und Schäden vermieden werden. Die Teams gehen mit Daten in die Inbetriebnahme, die sowohl die Leistung als auch die Sicherheit unterstützen.

Validierung von Wechselrichtern und Bordladegeräten für Elektrofahrzeuge

Motorsteuerungs- und Lade-Firmware muss über weite Betriebsbereiche und Versorgungsbedingungen hinweg funktionieren. Echtzeitmodelle decken transiente Drehmomentstufen, regeneratives Bremsen und Versorgungsstörungen ab. Datenspuren verknüpfen Drehmomentwelligkeit, Stromverzerrung und thermische Effekte mit Steuerungsparametern. Ingenieure kommen schneller voran, wenn jede Änderung unter identischen Bedingungen getestet werden kann.

Bei HIL wird das eigentliche Steuergerät mit E/A mit hoher Bandbreite, die Sensoren und Aktoren ähneln, in die Schleife eingebunden. Sie können den Start, das Herunterfahren und die Fehlerbehandlung testen, ohne ein Fahrzeug zu berühren. Automatisierte Tests decken Watchdogs, Limp-Modi und energiebegrenzte Szenarien ab, die im Straßenverkehr von Bedeutung sind. Durch diesen Prozess wird das Firmware-Risiko zu einer überschaubaren, instrumentierten Übung.

Microgrid und Schutzkoordination für Industriestandorte

Microgrids sind eine Mischung aus Quellen, Lasten und Schutzelementen, die unter verschiedenen Bedingungen zusammenarbeiten müssen. In Echtzeitstudien werden Übergänge zum Inselbetrieb, Schwarzstartstrategien und Schwellenwerte für Lastabwürfe untersucht. Ingenieure untersuchen die Selektivität von Leistungsschaltern, die Relaiskoordination und die Umrichterüberbrückung. Diese Erkenntnisse verringern das Risiko von Ausfallzeiten und verbessern die Bereitschaft der Betreiber.

HIL prüft, ob die Steuerungslogik korrekt reagiert, wenn Messungen abweichen, die Kommunikation sich verlangsamt oder sich Fehler häufen. Der Simulator liefert Zustände, die vor Ort nur schwer reproduzierbar sind, während die Hardware sicher bleibt. Teams verfeinern die Logik, aktualisieren die Sollwerte und bestätigen, dass Alarme, Auslösungen und Wiedereinschaltaktionen sicher sind. Dieselben Skripte werden vor der Inbetriebnahme zu Akzeptanztests.

Anwendungsfälle zeigen, warum beide Ansätze in einen ausgereiften Validierungsplan gehören. Echtzeitstudien zeigen das Systemverhalten und die sicheren Betriebsgrenzen auf. HIL beweist dann, dass physikalische Steuerungen unter den gleichen Bedingungen, Verzögerungen und Störungen korrekt arbeiten. Die Verwendung beider Methoden schafft einen klaren, überprüfbaren Weg vom Modell zum Vertrauen vor Ort.

Häufige Herausforderungen für Ingenieure bei der Einführung von Hardware in the Loop und Echtzeitsimulation

Hürden bei der Einführung haben oft wenig mit Physik und viel mit Prozessen zu tun. Teams brauchen Modelle, E/A und Automatisierung, die zu ihren Zielen passen. Die Lernkurve verkürzt sich, wenn Sie sich für Plattformen entscheiden, die Ihre Toolchain und Messungen beherrschen. Auch das Budget, der Platz im Labor und die Sicherheitsplanung spielen eine Rolle.

- Lücken in der Modelltreue: Anlagenmodelle, die nicht-ideale Effekte ignorieren, können Zeit- oder Stabilitätsprobleme verbergen. Beheben Sie dies, indem Sie die Modelle anhand von Messungen und Offline-Referenzen validieren, bevor Sie sie auf dem Zielobjekt ausführen.

- Auswahl von Zeitschritten und Überschreitungen: Die Wahl zu kleiner Schritte führt zu verpassten Terminen, während zu große Schritte die Dynamik verbergen. Messen Sie die Ausführungsspannen, reduzieren Sie den Modellumfang und nutzen Sie die FPGA-Beschleunigung dort, wo sie am hilfreichsten ist.

- E/A-Integration und Signalkonditionierung: Unangepasste Spannungspegel, Impedanzen oder Zeitfenster führen zu irreführenden Ergebnissen. Legen Sie Isolierung, Skalierung und Filter fest, die die Sensoren imitieren, und überprüfen Sie die Ergebnisse dann anhand von Prüfstandsmessungen.

- Datenverwaltung und Rückverfolgbarkeit: Ergebnisse verlieren an Wert, wenn Sie sie nicht mit Modellversionen, Einstellungen und Firmware-Builds in Verbindung bringen können. Führen Sie eine einheitliche Benennung, Metadaten und automatische Protokollierung ein, damit die Ergebnisse überprüfbar bleiben.

- Testorchestrierung und -abdeckung: Manuelle Tests sind schwer zu wiederholen und leicht zu übersehen. Erstellen Sie Szenarien, überprüfen Sie Parameter und zeichnen Sie Erfolgs- oder Misserfolgskriterien auf, damit Regressionen zur Routine werden.

- Teamfähigkeit und Ausbildung: Steuerungs-, Elektro- und Softwarespezialisten verwenden möglicherweise unterschiedliche Begriffe und Werkzeuge. Erstellen Sie gemeinsame Verfahren, kurze Playbooks und einfache Einstiegsmodelle, damit alle schnell in Schwung kommen.

Klare Pläne und die richtige Plattform beseitigen die meisten Hindernisse. Teams profitieren von Vorlagen, Beispielprojekten und Referenz-E/A-Konfigurationen. Gute Gewohnheiten in Bezug auf Zeitbudgets, Metadaten und Sicherheitsüberprüfungen zahlen sich schnell aus. Das Vertrauen wächst, da die Tests wiederholbar, schnell und einfach zu erweitern sind.

Wie OPAL-RT Ingenieure mit Energiesystem-Echtzeitsimulatoren unterstützt

OPAL-RT hilft Ingenieuren, den Kreislauf zwischen Theorie und praktischer Leistung zu schließen, indem es einen Echtzeitsimulator für Stromversorgungssysteme verwendet, der detaillierte Netz- und Umrichtermodelle in deterministischen Schritten ausführt. Sie können Steuerungen über hochwertige E/A, Kommunikationsbusse und Isolierung verbinden, die den Bedingungen in der Praxis entsprechen. Die Kompatibilität mit Toolchains vereinfacht die Arbeit, die in MATLAB oder Python beginnt und dann ohne Neuschreiben in die RT-Ausführung übergeht. Teams erhalten praktische Automatisierungshooks für Testsuiten, Datenerfassung und Berichte über bestandene oder fehlgeschlagene Tests, die direkt mit den Anforderungen verknüpft sind.

OPAL-RT Plattformen sind skalierbar von Komponentenprüfungen bis hin zu Studien auf Einspeiseebene, so dass Sie einen Arbeitsablauf beibehalten können, während Ihre Projekte wachsen. Modellbibliotheken und Solver-Optionen unterstützen den Schutz, die Umrichterdynamik und Microgrids, ohne die Zeitspannen zu beeinträchtigen. Ingenieure profitieren von Referenzprojekten, die die Einrichtungszeit verkürzen, sowie von reaktionsschneller Unterstützung, die bei der Abstimmung von Zeitschritten, E/A-Pfaden und Sicherheitsverriegelungen hilft. Diese Kombination liefert klare, vertretbare Beweise für Einstellungen, Firmware-Fixes und sichere Inbetriebnahmen, was Vertrauen, Glaubwürdigkeit und Autorität schafft.

FAQ

HIL verbindet Ihre physische Steuerung mit einer simulierten Anlage in festen Zeitschritten, so dass Firmware-Timing, E/A und Sicherheitslogik unter realistischen Bedingungen trainiert werden. Bei der Echtzeitsimulation bleibt alles digital und es werden detaillierte Modelle mit der Geschwindigkeit einer Wanduhr für Studien, Verfahren und reine Softwarevalidierung ausgeführt. Verwenden Sie HIL, um das Geräteverhalten zu validieren; verwenden Sie Echtzeitsimulationssysteme, um Einstellungen, Abläufe und große Szenarien zu analysieren. OPAL-RT unterstützt beide Wege, so dass Sie mit konsistenten Werkzeugen, Daten und Ergebnissen von Studien zu Steuerungstests übergehen können.

Wählen Sie den kleinsten Schritt, der die schnellste Dynamik erfasst, die Ihnen wichtig ist, und bestätigen Sie dann, dass Sie die Fristen mit Spielraum einhalten können. Wandlerumschaltungen, Schutzkomparatoren und Abtastwerte erfordern oft Mikrosekunden- bis Sub-Millisekunden-Schritte, während umfassendere Stabilitätsstudien langsamer ablaufen können. Beginnen Sie mit festen Schrittzielen, profilieren Sie Überschreitungen und trimmen Sie den Modellumfang oder verschieben Sie enge Schleifen zur FPGA-Beschleunigung, falls erforderlich. OPAL-RT hilft Ihnen, ein Gleichgewicht zwischen Genauigkeit und Ausführung zu finden, so dass Ihre Echtzeitsimulation des Verhaltens von Energiesystemen deterministisch und vertrauenswürdig bleibt.

Zeichnen Sie die analogen Bereiche, digitalen Schwellenwerte, Zeitfenster und Kommunikationsbusse Ihrer Steuerung auf und wählen Sie dann E/A mit geeigneter Isolierung und Konditionierung. Vergewissern Sie sich, dass die Sensor-Skalierung, die Filterung und die Sync-Impulse mit dem übereinstimmen, was die Firmware zu sehen erwartet, und planen Sie Kanäle für die Fehlersuche ein. Planen Sie sichere Auslösungen, Verriegelungen und Protokollierung ein, damit Sie Tests reproduzieren und Builds vergleichen können. OPAL-RT bietet Echtzeit-Simulatorplattformen für Stromversorgungssysteme mit der E/A-Tiefe, Synchronisierung und Automatisierung, die Sie benötigen, um schnell aussagekräftige HIL-Ergebnisse zu erhalten.

Ja, vorausgesetzt, die Wahl des Solvers, die Partitionierung und die E/A-Bandbreite stimmen mit dem Studienumfang überein. Beginnen Sie mit Modellen auf Komponentenebene, validieren Sie sie anhand von Referenzen und erweitern Sie sie dann auf Studien mit mehreren Geräten oder Feeder mit konsistenten Stichproben und Ereignissen. Verwenden Sie geskriptete Szenarien und Parametersätze, damit Vergleiche auch bei wachsendem Umfang fair bleiben. OPAL-RT unterstützt die schrittweise Skalierung mit offenen Arbeitsabläufen, so dass Sie eine Toolchain von Designstudien bis zur Analyse auf Netzebene verwenden können.

Wiederholbare, zeitlich abgestimmte Szenarien zeigen Timing-Spannen, Probleme mit der Schutzselektivität und Grenzfälle der Steuerung lange vor der Einschaltung auf. Sie können Fehler einspeisen, Transienten abbilden und die Reaktion präzise messen, ohne die Geräte zu berühren. Die Ergebnisse werden in klare Einstellungen, Firmwarekorrekturen und Verfahren umgesetzt, die einfach zu überprüfen und erneut auszuführen sind. OPAL-RT hilft Ihnen, diese Verfahren in eine zuverlässige Pipeline zu verwandeln, so dass Entscheidungen auf Beweisen und nicht auf Vermutungen beruhen.