Vous avez besoin de certitude lorsqu'un contrôleur répond à un modèle de réseau, à un entraînement de moteur ou à un schéma de protection complexe. Le choix entre le matériel dans la boucle et la simulation en temps réel façonne cette certitude plus que n'importe quelle décision relative à l'outillage. Les équipes qui recherchent des marges de temporisation plus étroites, une meilleure sécurité et une itération plus rapide bénéficient de conseils clairs sur ce qu'il convient d'utiliser et quand il convient de l'utiliser. La bonne nouvelle, c'est que les deux approches s'intègrent parfaitement dans les flux de travail de test modernes une fois que l'on a compris leur objectif, leurs limites et leurs points forts.

Les projets échouent rarement à cause de la physique seule ; ils dérapent parce que le timing, les interfaces ou les hypothèses n'ont jamais été testés sous contrainte. Les systèmes de simulation en boucle et en temps réel vous offrent un moyen sûr de tester les bons éléments avant les essais sur le terrain. Vous pouvez tester les contrôleurs, les convertisseurs de puissance et la logique de protection par rapport à des modèles qui fonctionnent à des échelles de temps électriques. Vous pouvez également reproduire des cas limites, mesurer précisément le temps et répéter les tests sans risquer de mettre en péril l'équipement.

Ce que les ingénieurs doivent savoir sur le matériel dans la boucle par rapport à la simulation en temps réel

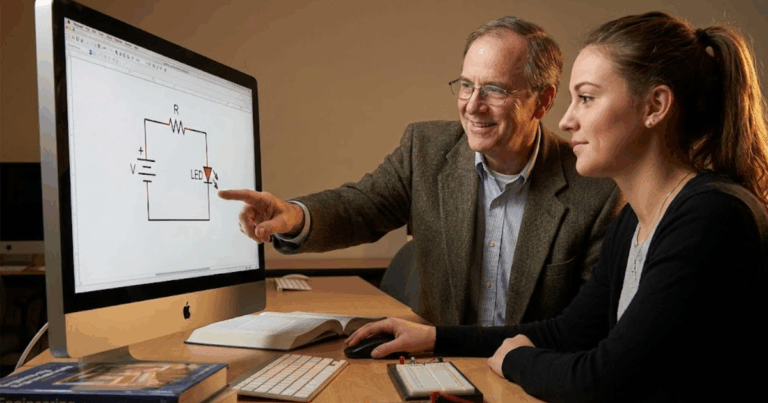

Le hardware-in-the-loop (HIL ) connecte un contrôleur physique ou un dispositif testé à un simulateur numérique qui exécute un modèle d'usine en temps réel. Le simulateur calcule les tensions, les courants et les états à des pas de temps fixes, puis échange des signaux avec le matériel par le biais d'E/S analogiques et numériques, de bus de communication ou d'interfaces d'alimentation. Cette configuration expose les microprogrammes à des dynamiques, des retards, des bruits et des défauts réalistes, qui révèlent des problèmes que la modélisation de bureau ne met que rarement en évidence. Vous maintenez le risque à un niveau bas tout en apprenant comment le contrôleur se comporte dans des délais serrés et des conditions défavorables.

La simulation en temps réel, en l'absence de matériel physique, consiste à exécuter des modèles détaillés de réseaux électriques à la vitesse de l'horloge murale à des fins d'étude, de formation ou de test de logiciels uniquement. Les ingénieurs l'utilisent pour valider la logique de protection, explorer les limites de fonctionnement et répéter les procédures sur un jumeau numérique haute fidélité. Rien ne vous empêche d'y adjoindre ultérieurement du matériel, mais la phase de simulation pure se suffit à elle-même pour l'analyse des systèmes et l'apprentissage en équipe. Les deux approches se complètent et réduisent toutes deux le temps nécessaire à une mise en service sûre sur site.

Comment la simulation Hardware-in-the-Loop fonctionne pour la validation des systèmes électriques

Les ingénieurs qui évaluent la simulation HIL se demandent souvent comment la boucle se referme, quels sont les pas de temps nécessaires et comment la sécurité est maintenue. La simulation Hardware-in-the-Loop repose sur des modèles précis, une exécution déterministe et des signaux correctement conditionnés. Un simulateur numérique exécute le modèle de l'installation, tandis que le matériel d'E/S échange des valeurs avec un contrôleur à des taux fixes. Le résultat dépend des données numériques, de la qualité de l'interfaçage et de la conception de tests approfondis.

Connexion en boucle fermée entre le contrôleur et le réseau simulé

Le système HIL ferme la boucle en fournissant des mesures simulées à un contrôleur, puis en appliquant les sorties du contrôleur au modèle dans le même cycle. Le contrôleur lit les valeurs analogiques telles que les courants de phase, la tension de liaison CC ou la fréquence, puis commande la modulation de largeur d'impulsion, les contacteurs ou les points de consigne. Le simulateur calcule l'état suivant de l'installation à partir de ces commandes, en maintenant un pas fixe qui correspond ou dépasse le taux de mise à jour du contrôleur. Ce cycle expose le contrôleur à une dynamique réaliste tout en préservant la sécurité du laboratoire.

Une étape clé de la conception consiste à aligner les taux d'échantillonnage de manière à ce que le repliement et la gigue ne corrompent pas les décisions de contrôle. Vous choisissez un pas de temps suffisamment petit pour capturer les transitoires électriques rapides, mais suffisamment grand pour fonctionner avec les ressources informatiques disponibles. Le déterminisme temporel est plus important que la vitesse brute, car les délais non respectés faussent le retour d'information. Des horloges fiables, des E/S en mémoire tampon et des signaux horodatés réduisent l'incertitude et assurent la fidélité de la boucle.

Interfaçage des signaux, conditionnement des E/S et isolation électrique

Les contrôleurs attendent des niveaux de signal, des impédances et des profils de bruit spécifiques, de sorte que l'étage d'E/S doit correspondre à ces attentes. Les sorties analogiques du simulateur doivent imiter la mise à l'échelle du capteur, le filtrage et le comportement du décalage que le microprogramme du contrôleur s'attend à voir. Les lignes numériques doivent respecter les niveaux de tension et les fenêtres de synchronisation pour les interruptions, les entrées de défaut ou les impulsions de synchronisation. Une isolation appropriée protège à la fois le simulateur et le dispositif testé pendant l'émulation des défauts.

Les bus de communication tels que CAN, les protocoles basés sur Ethernet ou les liaisons série transportent souvent des données de configuration, d'état et de diagnostic. Les configurations HIL associent ces messages au modèle de l'installation, de sorte que les commandes modifient les états simulés, et pas seulement les variables affichées à l'écran. Les bus à synchronisation temporelle permettent de corréler les actions du contrôleur avec les réponses de l'installation à quelques microsecondes près. Une bonne gestion des messages permet d'exposer les problèmes de logique du microprogramme qui n'apparaissent qu'en cas de charge et de bruit.

Vous avez besoin de certitude lorsqu'un contrôleur répond à un modèle de réseau, à un entraînement de moteur ou à un schéma de protection complexe.

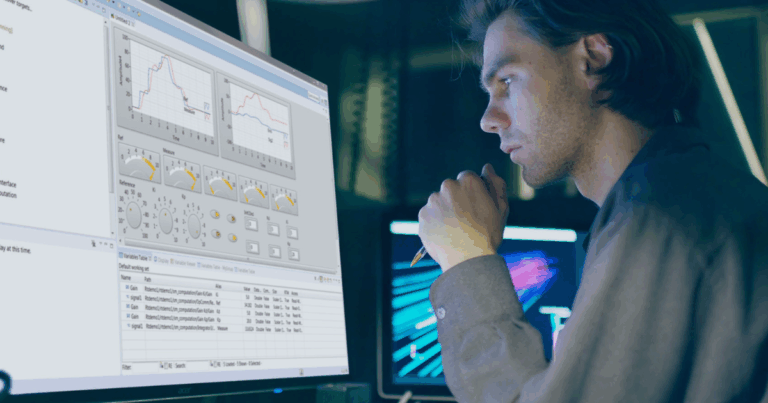

Exécution du modèle, pas de temps et stabilité numérique

L'électronique de puissance, la protection et la dynamique du réseau poussent les pas de temps dans la plage de la microseconde à la sous-milliseconde. Les solveurs à pas fixe assurent la prévisibilité de l'exécution et les solveurs spécialisés gèrent les systèmes rigides que l'on trouve dans la commutation des convertisseurs et les relais de protection. Le partitionnement du modèle sur les ressources CPU et FPGA permet d'équilibrer le débit et la réactivité. Lorsque le modèle respecte son budget temporel, le contrôleur fait l'expérience de la physique avec la fidélité nécessaire à la validation.

La stabilité numérique permet d'obtenir des résultats crédibles lors de longs essais, de séquences de défaillances et de balayages de paramètres. Les stratégies anti-enroulement, les modèles de saturation et le bruit des capteurs ont tous une incidence sur la manière dont le microprogramme réagit, c'est pourquoi vous les incluez dans l'installation. Les ingénieurs valident systématiquement le modèle par rapport à des références hors ligne avant de le charger dans la cible HIL. La confiance augmente lorsque la réponse HIL suit les données mesurées, les points de fonctionnement connus et les simulations de la phase de conception.

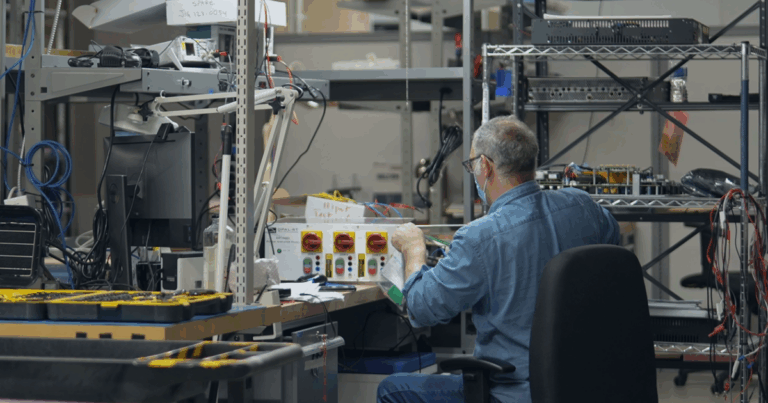

Injection de fautes, cas limites et orchestration de tests automatisés

Le système HIL est efficace lorsque vous injectez des défauts qui seraient dangereux ou coûteux sur une installation physique. Les défauts de ligne à ligne, les événements d'îlotage, les mauvais fonctionnements des disjoncteurs et les défaillances des capteurs sont simples à définir dans le simulateur. Vous pouvez enchaîner les scénarios, enregistrer les réponses et comparer les exécutions à l'aide de critères programmatiques de réussite ou d'échec. La répétabilité s'améliore et les tests de régression deviennent plus simples.

Les cadres d'automatisation planifient les tests, balayent les paramètres et collectent des signaux alignés dans le temps à travers les contrôleurs, les simulateurs et les compteurs. Les ingénieurs créent une bibliothèque de scénarios liés aux exigences et aux normes, puis les réexécutent après des modifications du micrologiciel. La simulation du matériel dans la boucle rend les modes de défaillance visibles plus tôt, ce qui raccourcit le chemin vers une protection et un contrôle robustes. Les équipes obtiennent des preuves qui résistent aux examens internes et aux étapes de certification.

La méthode HIL s'intègre naturellement dans la conception basée sur le modèle, le prototypage de contrôle et le développement de systèmes de sécurité critiques. L'approche protège les équipements tout en exposant les microprogrammes à la physique qui compte. Vous apprenez comment les algorithmes se comportent lorsqu'ils sont confrontés à des retards, à la saturation et au bruit que les modèles de bureau capturent rarement. La confiance augmente lorsque la validation couvre à la fois le fonctionnement nominal et les défaillances soigneusement mises en scène.

Principales différences entre les technologies de simulation en boucle et en temps réel

La principale différence entre le matériel dans la boucle et les technologies de simulation en temps réel est la présence d'un dispositif physique testé à l'intérieur d'une boucle de rétroaction fermée. Le HIL couple un contrôleur ou un dispositif de puissance à un modèle d'usine en cours d'exécution, tandis que la simulation en temps réel pur maintient tout dans le domaine numérique. La simulation HIL se concentre sur la synchronisation des microprogrammes, la gestion des E/S et la sécurité sous contrainte, tandis que la simulation en temps réel met l'accent sur les études de systèmes, les procédures et les scénarios à grande échelle. Toutes deux reposent sur une exécution déterministe et des modèles précis, mais elles répondent à des questions d'ingénierie différentes.

Les technologies de simulation en temps réel pour l'essai et l'analyse de la conception des systèmes d'alimentation électrique brillent lorsque vous avez besoin d'échelle, de variété de scénarios et de formation des opérateurs. La simulation HIL s'impose lorsque vous devez voir comment un contrôleur réel réagit aux mêmes scénarios, au même bruit et aux mêmes temps de latence. Les équipes commencent souvent par des études en temps réel, puis passent aux essais HIL avant les essais sur le terrain pour obtenir une confiance de bout en bout. L'utilisation de ces deux méthodes permet d'améliorer la couverture, de réduire les risques et d'améliorer la prévisibilité du calendrier.

| Aspect | Matériel en boucle (HIL) | Simulation en temps réel |

| Objectif principal | Valider le comportement d'un contrôleur physique ou d'un dispositif dans le cadre d'une dynamique d'usine réaliste | Étudier le comportement du système, valider la logique et répéter les procédures sans matériel. |

| Matériel présent | Oui, l'appareil testé est connecté | Pas de dispositif physique, uniquement un jumeau numérique |

| Échange de signaux | Bus analogiques, numériques et de communication avec isolation et conditionnement | Signaux de modèle internes, E/S de supervision en option |

| Pas de temps typique | Microsecondes et sous-millisecondes pour correspondre aux cycles des contrôleurs | De la milliseconde à la sous-milliseconde en fonction des besoins de l'étude |

| Profil de risque | Risque faible par rapport aux tests sur site, mais du matériel réel est impliqué. | Risque le plus faible, aucun enjeu physique |

| Champ d'application du test | Calendrier du contrôleur, gestion des E/S, actions de protection | Stabilité du système, qualité de l'énergie, procédures de l'opérateur |

| Évolutivité | Limité par les canaux d'E/S et la capacité du matériel | Grande évolutivité au niveau des lignes d'alimentation, des convertisseurs et de l'étendue géographique |

| L'accent sur les coûts | Matériel d'E/S, isolation, gestion des périphériques | Capacité de calcul, portée du modèle, visualisation |

| Quand utiliser | Validation du micrologiciel avant la mise sous tension du banc et le travail sur site | Études de planification, formation et validation du logiciel seul |

| Focus sur les mots-clés | Simulation Hardware-in-the-Loop | Systèmes de simulation en temps réel |

La principale différence entre le matériel dans la boucle et les technologies de simulation en temps réel est la présence d'un dispositif physique testé à l'intérieur d'une boucle de rétroaction fermée.

Comment les systèmes de simulation en temps réel soutiennent l'essai et l'analyse des systèmes électriques

Les équipes chargées de la protection, du contrôle des convertisseurs et des micro-réseaux s'appuient sur des simulations déterministes qui suivent le rythme de l'horloge murale. Les systèmes de simulation en temps réel éliminent les conjectures sur le timing, vous aident à répéter les scénarios et permettent aux parties prenantes de voir clairement les résultats. Vous pouvez exercer les modèles à l'aide d'événements scénarisés, d'actions d'opérateurs en direct ou de flux de données provenant de systèmes de supervision. Il en résulte de meilleures décisions en matière de réglages, d'évaluations et de limites d'exploitation sûres.

Validation du schéma de protection et analyse de la synchronisation

Les études de protection bénéficient de scénarios de défaillance reproductibles qui révèlent les marges de temps et les problèmes de coordination. Les ingénieurs simulent les défauts, les déclenchements de disjoncteurs et les séquences de réenclenchement pour ajuster les réglages et confirmer la sélectivité. Les défauts d'arc, de terre et de phase peuvent être mis en scène à différents endroits pour observer la portée, la vitesse et la fiabilité sans risquer l'équipement. Ces études permettent de détecter rapidement les cas limites et de réduire les surprises lors de la mise en service.

L'alignement temporel entre les relais, les disjoncteurs et les canaux de communication est plus facile lorsque le simulateur fournit une base de temps unique. Vous pouvez enregistrer les valeurs échantillonnées, les sorties des comparateurs et les commandes de déclenchement avec une résolution de l'ordre de la microseconde. Les données de résultat sont intégrées dans des outils d'analyse standard pour comparer les paramètres, examiner les erreurs de fonctionnement et documenter la conformité. La simulation en temps réel du comportement du réseau électrique transforme le travail de protection en un processus répétable et riche en données.

Développement de convertisseurs et de commandes de micro-réseaux

Les études sur les convertisseurs, les onduleurs et les micro-réseaux nécessitent des détails électriques et des signaux adaptés aux contrôleurs. Les moteurs en temps réel vous permettent d'étudier les effets de commutation, la conception des filtres et la dynamique des liaisons CC tout en conservant des étapes déterministes. Les ingénieurs explorent les séquences de démarrage, les performances de fonctionnement et les limites de courant en cas de défauts et de chutes de tension. Les résultats obtenus permettent de paramétrer le contrôleur et de sélectionner le matériel.

Les études sur les micro-réseaux bénéficient également de bibliothèques de modèles couvrant les sources, les charges et les éléments de protection. Vous pouvez examiner les transitions entre les modes connecté au réseau et îloté, vérifier les paramètres de statisme et tester les stratégies de démarrage à froid. Les scénarios incluent l'intermittence des énergies renouvelables, la réponse du stockage de l'énergie et les variations de charge qui se produisent sans avertissement. Les équipes progressent plus rapidement lorsque le simulateur permet une itération rapide sur les idées de contrôle et les procédures d'exploitation.

Qualité de l'énergie, harmoniques et études de stabilité

Les mesures de qualité de l'énergie, telles que la distorsion harmonique totale, le papillotement et le déséquilibre de tension, nécessitent un échantillonnage précis et une répétabilité. Les systèmes de simulation en temps réel prennent en charge les vues du phasage et du domaine temporel afin que les ingénieurs quantifient les limites et les options d'atténuation. Les filtres, les boucles de contrôle et les schémas de commutation peuvent être comparés côte à côte avec une excitation identique. Cela permet de réduire les conjectures concernant le réglage et la sélection du matériel.

L'analyse de la stabilité à travers les gammes de fréquences nécessite des modèles qui mélangent la dynamique rapide du convertisseur avec les modes plus lents du réseau. L'analyse modale, l'exploration root-locus et les études sur les petits signaux informent sur les gains des contrôleurs qui équilibrent la vitesse et la robustesse. La même plateforme valide ensuite les comportements à grands signaux tels que les pannes, les événements d'îlotage et la reconfiguration. La cohérence du timing et de l'enregistrement rend les résultats crédibles pour toutes les parties prenantes.

Conception basée sur des modèles, flux de travail des logiciels et productivité des équipes

Les flux de conception basés sur des modèles utilisent une source unique de vérité qui fonctionne hors ligne pour la conception et sur une cible pour les tests en temps réel. Les ingénieurs génèrent du code, configurent des expériences et archivent des ensembles de données afin de garantir la traçabilité des résultats. Les crochets d'automatisation vous permettent d'exécuter des suites nocturnes, de suivre les régressions et de comparer les ensembles de données après des changements de firmware. Les équipes gagnent du temps lorsque l'orchestration des tests est scriptable et que les modèles sont réutilisables.

La collaboration s'améliore lorsque les spécialistes de l'électricité, des commandes et de la protection travaillent à partir de la même plate-forme en temps réel. Les modèles partagés réduisent les reprises et les ensembles de données partagés rendent les révisions efficaces. Des procédures claires concernant les versions, l'ensemencement et l'enregistrement renforcent la confiance entre les laboratoires et les partenaires du projet. Il en résulte des progrès plus rapides et moins d'erreurs lors des essais sur le terrain.

La simulation en temps réel cible les questions, les paramètres et les pratiques opérationnelles au niveau du système. Les équipes apprennent plus rapidement car les scénarios complexes peuvent être répétés, interrompus et ajustés en toute sécurité. Cette approche permet de séparer les problèmes de contrôle des limites de l'installation avant que le matériel ne soit sur le banc d'essai. Une meilleure préparation réduit les surprises sur site et raccourcit le chemin vers une mise sous tension sûre.

Avantages de l'utilisation de la simulation en temps réel pour la conception et l'essai des systèmes électriques

Les ingénieurs s'intéressent aux résultats, pas au théâtre. La simulation en temps réel des études sur les réseaux électriques améliore la fidélité des délais, permet de répéter les tests et favorise l'automatisation. Vous pouvez mesurer les causes et les effets en toute confiance, car les mêmes délais s'appliquent à tous les appareils et modèles. Les parties prenantes bénéficient d'un contexte partagé qui améliore les décisions relatives aux risques et aux coûts.

- Réduction des risques avant les travaux sur le terrain : Les essais sur simulateur permettent d'éviter une mise sous tension dangereuse, tout en exposant la logique de contrôle et de protection à des scénarios réalistes. Vous tirez des enseignements des défaillances et des cas limites sans mettre en péril l'équipement ou les programmes.

- Itération plus rapide sur les contrôles et les paramètres : Les étapes déterministes et les événements scénarisés raccourcissent le cycle de l'idée à la preuve. Les équipes comparent rapidement les configurations, ce qui accélère la mise au point et l'approbation de la conception.

- Meilleure visibilité de la synchronisation et des retards : Les moteurs en temps réel révèlent les problèmes de gigue, de latence et d'échantillonnage que les modèles de bureau dissimulent. Vous identifiez rapidement les goulets d'étranglement, puis vous ajustez la mise en œuvre ou le matériel.

- Une couverture de test plus élevée grâce à l'automatisation : Des scénarios reproductibles facilitent le balayage des paramètres, l'injection de défauts et la comparaison des résultats. Les suites de régression protègent contre les changements involontaires et contribuent à maintenir la qualité.

- Études évolutives sur l'ensemble des artères et des actifs : Les systèmes de simulation en temps réel s'étendent des vérifications au niveau des composants aux études au niveau des lignes d'alimentation ou de plusieurs stations. La même boîte à outils permet de réaliser des tests ciblés et de vastes exercices de planification.

- Une collaboration plus étroite entre les équipes : Des modèles partagés, des formats de données communs et des procédures coordonnées permettent d'aligner les spécialistes de l'électricité, des contrôles et des opérations. Des preuves évidentes renforcent la confiance et les examens deviennent plus productifs.

- Un chemin plus facile vers le HIL et la mise en service : Le travail effectué en simulation pure est transféré à la simulation du matériel dans la boucle avec un minimum de travail. La cohérence entre les différentes étapes raccourcit les courbes d'apprentissage et maintient l'élan.

Les avantages évidents se traduisent par une réduction des défauts, des tests plus sûrs et des transferts plus aisés. Les plateformes en temps réel réduisent l'incertitude entre les équipes, les fournisseurs et les sites. Les bénéfices augmentent lorsque vous intégrez l'automatisation, la réutilisation des modèles et une gestion rigoureuse des données. La confiance augmente car les résultats sont reproductibles, transparents et liés aux exigences.

Cas pratiques d'utilisation du matériel dans la boucle et de la simulation en temps réel dans les domaines de l'énergie et des transports

Les projets dans les domaines de l'énergie et des transports dépendent d'une synchronisation précise et d'une validation sûre. Le matériel en boucle et la simulation en temps réel couvrent des parties complémentaires de ce besoin. Vous commencez par des études de système, puis vous passez à la simulation Hardware-in-the-Loop (HIL) axée sur le contrôleur avant le travail sur site. Les preuves s'accumulent, les risques diminuent et les équipes s'alignent sur les critères d'acceptation.

Tests de conformité et d'anti-îlotage des onduleurs raccordés au réseau

Les ressources basées sur des onduleurs doivent répondre aux exigences en matière d'interconnexion et d'exploitation avec un comportement prévisible. Les plates-formes en temps réel vous permettent de mettre en scène les chutes de tension, les excursions de fréquence et le scintillement pour vérifier les contrôles et les filtres. Les ingénieurs examinent les limites de courant, la stabilité de la PLL et les paramètres de protection dans des conditions difficiles. Les résultats guident les mises à jour des microprogrammes et réduisent les risques des étapes de certification.

Le HIL expose ensuite le contrôleur réel à la logique anti-îlotage, au traitement des défauts et aux séquences de récupération. Les défauts injectés, les formes d'onde déformées et les mesures bruyantes révèlent les faiblesses de la synchronisation ou du filtrage. Vous pouvez balayer les points de fonctionnement, ajuster les paramètres et confirmer la fiabilité des seuils de déclenchement. Cette approche raccourcit le chemin entre la modification du micrologiciel et la réussite du rapport de test.

Gestion du stockage de l'énergie et protection des batteries

Les systèmes de stockage d'énergie dépendent d'un contrôle de charge sûr, d'une gestion thermique et d'une estimation précise de l'état. La simulation en temps réel permet de créer des cycles de travail reproductibles, des profils de vieillissement calendaire et des plages de température. Les ingénieurs explorent les limites de la montée en puissance, les fenêtres de tension et les stratégies d'équilibrage sans solliciter les actifs. Cela permet d'améliorer les décisions de dimensionnement, le réglage des commandes et les marges de sécurité.

HIL connecte le contrôleur de stockage aux cellules simulées, aux convertisseurs et aux conditions du réseau par le biais d'E/S conditionnées. Les défaillances des capteurs, les interruptions de communication et les variations soudaines de charge permettent de vérifier les actions de protection et les modes de sécurité. Les séquences automatisées démontrent que les limites sont respectées dans les cas d'abus tout en évitant les dommages. Les équipes entrent dans la phase de mise en service avec des données qui soutiennent à la fois la performance et la sécurité.

Validation de l'onduleur de traction et du chargeur embarqué pour les véhicules électriques

Les microprogrammes de commande et de charge des moteurs doivent fonctionner dans des plages de fonctionnement et des conditions d'alimentation étendues. Les modèles en temps réel couvrent les étapes transitoires du couple, le freinage par récupération et les perturbations de l'alimentation. Les traces de données relient l'ondulation du couple, la distorsion du courant et les effets thermiques aux paramètres de contrôle. Les ingénieurs avancent plus rapidement lorsque chaque modification peut être testée dans des conditions identiques.

Le système HIL place le contrôleur réel dans la boucle avec des E/S à large bande passante qui ressemblent à des capteurs et à des actionneurs. Vous pouvez tester le démarrage, l'arrêt et la gestion des défaillances sans toucher un véhicule. Les tests automatisés couvrent les chiens de garde, les modes d'arrêt et les scénarios de limitation d'énergie qui comptent sur la route. Le processus transforme le risque lié aux microprogrammes en un exercice gérable et instrumenté.

Coordination des micro-réseaux et de la protection des sites industriels

Les micro-réseaux mélangent des sources, des charges et des éléments de protection qui doivent coopérer dans des conditions variables. Des études en temps réel explorent les transitions vers l'îlotage, les stratégies de démarrage à froid et les seuils de délestage. Les ingénieurs inspectent la sélectivité entre les disjoncteurs, la coordination des relais et le passage des convertisseurs. Ces informations permettent de réduire le risque de temps d'arrêt et d'améliorer la préparation de l'opérateur.

Le HIL permet de vérifier que la logique du contrôleur répond correctement lorsque les mesures dérivent, que la communication ralentit ou que les défauts s'accumulent. Le simulateur produit des états difficiles à reproduire sur site tout en préservant la sécurité du matériel. Les équipes affinent la logique, mettent à jour les points de consigne et confirment que les alarmes, les déclenchements et les actions de fermeture sont sûrs. Les mêmes scripts deviennent des tests d'acceptation avant la mise sous tension.

Des cas d'utilisation montrent pourquoi les deux approches ont leur place dans un plan de validation mature. Les études en temps réel révèlent le comportement du système et les limites d'exploitation sûres. La méthode HIL prouve ensuite que les contrôleurs physiques agissent correctement dans les mêmes conditions, avec les mêmes retards et le même bruit. L'utilisation des deux approches crée une piste claire et vérifiable du modèle à la confiance sur site.

Défis communs auxquels les ingénieurs sont confrontés lorsqu'ils adoptent le matériel dans la boucle et la simulation en temps réel

Les obstacles à l'adoption ont souvent peu à voir avec la physique et beaucoup à voir avec le processus. Les équipes ont besoin de modèles, d'E/S et d'automatisation qui correspondent à leurs objectifs. La courbe d'apprentissage est plus courte lorsque vous choisissez des plateformes qui parlent votre chaîne d'outils et vos mesures. Le budget, l'espace du laboratoire et la planification de la sécurité jouent également un rôle.

- Lacunes dans la fidélité du modèle : Les modèles d'usine qui ignorent les effets non idéaux peuvent masquer des problèmes de synchronisation ou de stabilité. Pour y remédier, il convient de valider les modèles par rapport à des mesures et à des références hors ligne avant de les appliquer à la cible.

- Sélection des pas de temps et dépassements : Le choix d'étapes trop petites entraîne le non-respect des délais, tandis que les étapes trop grandes masquent la dynamique. Mesurez les marges d'exécution, réduisez la portée du modèle et utilisez l'accélération FPGA là où elle est la plus utile.

- Intégration des E/S et conditionnement des signaux : Des niveaux de tension, des impédances ou des fenêtres de synchronisation mal adaptés conduisent à des résultats trompeurs. Spécifiez l'isolation, la mise à l'échelle et les filtres qui imitent les capteurs, puis vérifiez à l'aide de mesures sur banc.

- Gestion des données et traçabilité : Les résultats perdent de leur valeur lorsque vous ne pouvez pas les relier aux versions des modèles, aux paramètres et aux microprogrammes. Adoptez une dénomination cohérente, des métadonnées et une journalisation automatisée pour que les résultats restent vérifiables.

- Orchestration et couverture des tests : Les tests manuels sont difficiles à répéter et faciles à rater. Scénarisez les scénarios, balayez les paramètres et enregistrez les critères de réussite ou d'échec pour que les régressions deviennent une routine.

- Compétences et formation de l'équipe : Les spécialistes des contrôles, de l'électricité et des logiciels peuvent utiliser des termes et des outils différents. Créez des procédures partagées, de brefs manuels d'instructions et des modèles de démarrage simples afin que tout le monde prenne rapidement de l'élan.

Des plans clairs et une plate-forme adéquate éliminent la plupart des obstacles. Les équipes bénéficient de modèles, d'exemples de projets et de configurations d'E/S de référence. Les bonnes habitudes en matière de budgets temporels, de métadonnées et d'examens de sécurité sont rapidement rentabilisées. La confiance augmente à mesure que les tests deviennent reproductibles, rapides et faciles à étendre.

Comment OPAL-RT aide les ingénieurs à utiliser des simulateurs de systèmes électriques en temps réel

OPAL-RT aide les ingénieurs à combler le fossé entre la théorie et les performances sur le terrain à l'aide d'un simulateur de système électrique en temps réel qui exécute des modèles détaillés de réseau et de convertisseur à des étapes déterministes. Vous pouvez connecter des contrôleurs grâce à des E/S de haute qualité, des bus de communication et une isolation qui correspondent aux conditions du banc d'essai. La compatibilité de la chaîne d'outils rationalise le travail qui commence en MATLAB ou Python, puis passe à l'exécution RT sans réécriture. Les équipes bénéficient de crochets d'automatisation pratiques pour les suites de tests, la capture de données et les rapports de réussite ou d'échec qui sont directement liés aux exigences.

Les plates-formes OPAL-RT s'étendent de la vérification des composants aux études au niveau des lignes d'alimentation, ce qui vous permet de conserver un flux de travail unique alors que les projets se développent. Les bibliothèques de modèles et les options de résolution prennent en charge la protection, la dynamique des convertisseurs et les micro-réseaux sans sacrifier les marges de temps. Les ingénieurs bénéficient de projets de référence qui réduisent le temps de configuration, ainsi que d'une assistance réactive qui les aide à ajuster les pas de temps, les chemins d'E/S et les verrouillages de sécurité. Cette combinaison fournit des preuves claires et défendables qui guident les réglages, les corrections de micrologiciels et la mise en service en toute sécurité, ce qui renforce la confiance, la crédibilité et l'autorité.

FAQ

HIL connecte votre contrôleur physique à une usine simulée à des pas de temps fixes, de sorte que la synchronisation du micrologiciel, les E/S et la logique de sécurité sont exercées dans des conditions réalistes. La simulation en temps réel conserve tout ce qui est numérique et exécute des modèles détaillés à la vitesse de l'horloge pour les études, les procédures et la validation des logiciels uniquement. Utilisez HIL pour valider le comportement du dispositif ; utilisez les systèmes de simulation en temps réel pour analyser les paramètres, les séquences et les grands scénarios. OPAL-RT prend en charge les deux voies afin que vous puissiez passer des études aux tests de contrôleurs avec des outils, des données et des résultats cohérents.

Choisissez le plus petit pas qui capture la dynamique la plus rapide qui vous intéresse, puis confirmez que vous pouvez respecter les délais avec de la marge. La commutation des convertisseurs, les comparateurs de protection et les valeurs échantillonnées nécessitent souvent des pas de l'ordre de la microseconde ou de la sous-milliseconde, tandis que les études de stabilité plus larges peuvent être plus lentes. Commencez par des cibles à pas fixe, profilez les dépassements et réduisez la portée du modèle ou déplacez les boucles serrées vers l'accélération FPGA si nécessaire. OPAL-RT vous aide à équilibrer la fidélité et l'exécution afin que votre simulation en temps réel du comportement des systèmes d'alimentation reste déterministe et fiable.

Cartographiez les plages analogiques, les seuils numériques, les fenêtres de synchronisation et les bus de communication de votre contrôleur, puis sélectionnez les E/S avec l'isolation et le conditionnement appropriés. Confirmez que la mise à l'échelle des capteurs, le filtrage et les impulsions de synchronisation correspondent à ce que le microprogramme s'attend à voir, et prévoyez un budget pour les canaux d'injection de fautes. Prévoyez des déclenchements sûrs, des verrouillages et des enregistrements afin de pouvoir reproduire les tests et comparer les réalisations. OPAL-RT fournit des plates-formes de simulateurs de systèmes d'alimentation en temps réel avec la profondeur d'E/S, la synchronisation et l'automatisation dont vous avez besoin pour obtenir rapidement des résultats HIL significatifs.

Oui, à condition que vos choix de solveur, de partitionnement et de largeur de bande d'E/S correspondent à la portée de l'étude. Commencez par des modèles au niveau des composants, validez-les par rapport à des références, puis étendez-les à des études multi-dispositifs ou à des études d'alimentation avec un échantillonnage et des événements cohérents. Utilisez des scénarios scénarisés et des ensembles de paramètres pour que les comparaisons restent équitables au fur et à mesure que le champ d'application s'élargit. OPAL-RT prend en charge une mise à l'échelle progressive avec des flux de travail ouverts, de sorte que vous conservez une chaîne d'outils depuis les études de conception jusqu'à l'analyse au niveau du réseau.

Des scénarios répétables et alignés dans le temps mettent en évidence les marges de temporisation, les problèmes de sélectivité des protections et les cas limites des contrôleurs bien avant la mise sous tension. Vous pouvez injecter des défauts, mettre en scène des transitoires et mesurer la réponse avec précision sans toucher l'équipement. Les résultats se traduisent par des réglages clairs, des correctifs de micrologiciels et des procédures faciles à réviser et à réexécuter. OPAL-RT vous aide à transformer ces pratiques en un pipeline fiable, de sorte que les décisions reposent sur des preuves et non sur des suppositions.