Wichtigste Erkenntnisse

- Echtzeitsimulation und Hardware-in-the-Loop-Simulation (HIL) verlagern risikoreiche Tests weg von empfindlicher Hardware, sodass Teams Probleme bei der Steuerung und Integration früher erkennen und teure Prototypen schützen können.

- Die Kosten für die OEM-Prototypenentwicklung sinken, wenn Hardware-Iterationen seltener und zielgerichteter erfolgen, wobei digitale Zwillinge und skalierbare HIL-Prüfstände den Großteil der Designuntersuchungen, der Reglerabstimmung und der Fehlerstudien übernehmen.

- Das Testen eingebetteter Systeme wird zu einer kontinuierlichen Praxis statt zu einem späten Meilenstein, da Echtzeit-Feedbackschleifen Steuerungen mit präzisen Anlagenmodellen verbinden und automatisierte, wiederholbare Szenario-Kampagnen unterstützen.

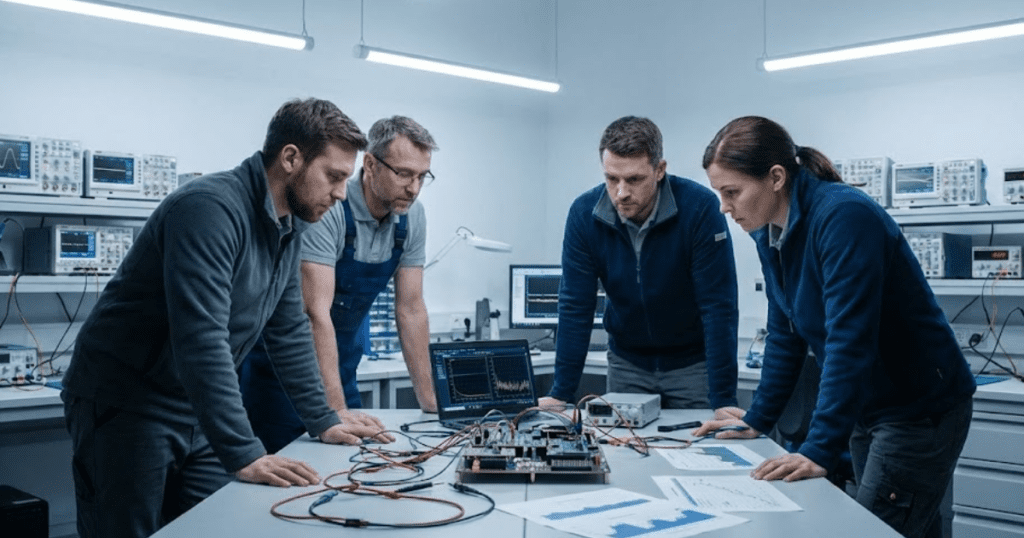

- Multidisziplinäre Teams erhalten einen gemeinsamen Simulationsraum für Ingenieure aus den Bereichen Leistungselektronik, Steuerungen und Netztechnik, wodurch Fehlausrichtungen reduziert, die Zeiträume von der Konzeption bis zur Validierung verkürzt und das Vertrauen in Freigabeentscheidungen gestärkt werden.

- Ingenieure, die Kennzahlen wie die Anzahl der Prototypen, Laborstunden, die Phase der Fehlererkennung und die Kosten für Ausfälle im Feld verfolgen, können klar quantifizieren, wie Echtzeit- und HIL-Tests die Zuverlässigkeit verbessern und die Gesamtprojektkosten senken.

Sie können weniger für Hardware-Prototypen ausgeben und dennoch Ihren Designentscheidungen vertrauen, wenn Echtzeitsimulationen im Mittelpunkt Ihres Workflows stehen. Für viele Teams ist das Problem einfach und bekannt: Jeder neue Konverter, Wechselrichter oder jede neue Antriebssteuerungsplattform bringt mit sich, dass Platinen durchbrennen, Teststände ungenutzt bleiben und Budgets knapper sind, als es die Spezifikationen zulassen. Ingenieure stecken viel Mühe in schöne Prototypen, um sie dann nach ein oder zwei harten Testreihen in einem Laborregal veralten zu sehen. Echtzeitsimulationen ändern dieses Muster, indem sie Risiken, Lernprozesse und Iterationen in einen Bereich verlagern, in dem Sie das Tempo und die Kosten kontrollieren können.

Teams, die an OEM-Prototypen für Antriebe, erneuerbare Energien, Transport oder industrielle Systeme arbeiten, stehen unter hohem Druck, mehr Validierungen mit weniger Hardware-Builds zu liefern. Laborzeit ist teuer, spezialisierte Komponenten haben lange Vorlaufzeiten, und jede Neukonstruktion hält erfahrene Ingenieure davon ab, sich um Innovationen zu kümmern und jüngere Kollegen zu unterrichten. Echtzeitsimulationen in Kombination mit Hardware-in-the-Loop-Simulationen (HIL) und hochpräzisen digitalen Zwillingen ermöglichen es Ihnen, risikoreiche Szenarien zu untersuchen, Steuerungen zu validieren und die Systemarchitektur zu verfeinern, lange bevor der vollständige Prototyp fertig ist. Diese Umstellung dient nicht nur dem Komfort, sondern führt auch zu kürzeren Zeitplänen, weniger Überraschungen und einer klareren Argumentation, wenn Sie Investitionen in bessere Werkzeuge rechtfertigen müssen.

Warum die Reduzierung der Prototypenkosten eine entscheidende Herausforderung für die OEM-Entwicklung darstellt

Originalgerätehersteller sind auf physische Prototypen angewiesen, um Konverter-, Wechselrichter- und Antriebsdesigns unter elektrischer und mechanischer Belastung zu testen. Diese Abhängigkeit hat direkte Kosten für Materialien, Leistungsstufen, Instrumentierung und Sicherheitsinfrastruktur zur Folge, sowie indirekte Kosten in Form von Terminrisiken, wenn Teile verspätet eintreffen oder während der Tests ausfallen. Berücksichtigt man die Arbeitszeit hochqualifizierter Ingenieure, kann eine einzige Prototyp-Iteration Wochen an Arbeit und einen beträchtlichen Teil des jährlichen Projektbudgets ausmachen. Viele Teams benötigen außerdem separate Versionen für die Hardware-Inbetriebnahme, die Steuerungsoptimierung, die Konformitätsprüfung und Kundenvorführungen, sodass sich die Kosten noch vor Auslieferung der ersten Produktionseinheit vervielfachen.

Ingenieure, die für die Prototypenentwicklung bei OEMs verantwortlich sind, stehen oft zwischen ehrgeizigen Leistungszielen und strengen Kostenvorgaben, die von der Unternehmensleitung und den Endkunden vorgegeben werden. Ein Steuerungsfehler, der sich in eine Hardwarekampagne einschleicht, kann Silizium zerstören, Testvorrichtungen beschädigen oder eine komplette Neukonstruktion der Steuerplatine oder der Leistungsstufe erforderlich machen. Ein solcher Rückschlag wirkt sich nicht nur auf die Projektbilanz aus, sondern untergräbt auch das Vertrauen in neue Ideen und verlangsamt die Zusammenarbeit zwischen den Teams für Steuerung, Leistungselektronik und Software. Echtzeitsimulationen bieten diesen Ingenieuren eine Möglichkeit, Hardware-Iterationen unter Kontrolle zu halten und gleichzeitig aggressive Leistungs-, Zuverlässigkeits- und Funktionsanforderungen zu verfolgen.

Wie HIL-Simulation die frühzeitige Validierung und Systemzuverlässigkeit verbessert

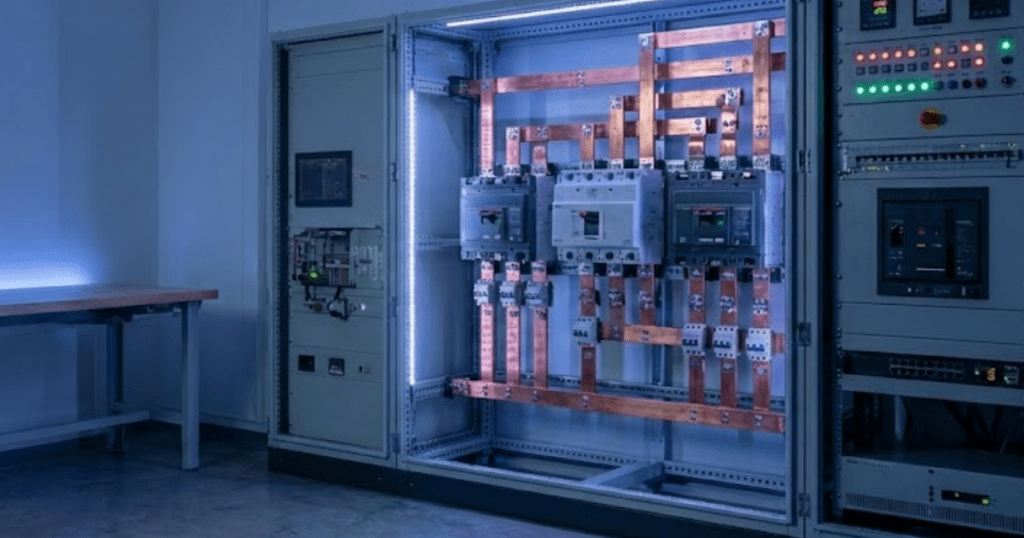

Die Hardware-in-the-Loop-Simulation (HIL) verbindet die tatsächliche Steuerungshardware mit einem numerischen Echtzeitmodell der Anlage, sodass Sie das Verhalten im geschlossenen Regelkreis unter Tausenden von Bedingungen testen können, ohne auf den fertigen Prototyp warten zu müssen. Die Ingenieure leiten die Ein- und Ausgänge des Reglers durch den Simulator, der wie ein digitaler Zwilling der Leistungsstufe, des Netzanschlusses, des Motors oder anderer zu untersuchender Geräte fungiert. Mit dieser Konfiguration können Sie Regelalgorithmen, Schutzlogik und Kommunikation frühzeitig im Projekt validieren, wenn Änderungen kostengünstiger und weniger störend sind. Viele Unternehmen nutzen die HIL-Simulation, um eingebettete Steuergeräte für Fahrzeuge, Flugzeuge, industrielle Systeme und Leistungselektronik mit hoher Abdeckung und Wiederholbarkeit zu validieren.

Eine frühzeitige Validierung in einer HIL-Umgebung verbessert die Zuverlässigkeit des Systems, da Sie Fehlerfälle, störungsanfällige Sensoren und extreme Betriebsbedingungen testen können, ohne Hardware, Personen oder Einrichtungen zu gefährden. Studien zur HIL-Simulation zeigen, dass dieser Ansatz den Debugging-Aufwand reduziert, Schäden an teuren Prototypen vermeidet und die Gesamtkosten für das Testen komplexer industrieller Systeme senkt. Kontinuierliche, automatisierte Testkampagnen auf einem HIL-Prüfstand sorgen außerdem für eine hohe Regressionsabdeckung, was bedeutet, dass jedes Software-Update oder jede Steuerungsoptimierung mit fundierteren Erkenntnissen einhergeht. Infolgedessen wandeln sich physische Prototypen vom primären Entdeckungswerkzeug zu einer abschließenden Bestätigungsphase, in der Überraschungen selten sind und Sicherheitsmargen besser verstanden werden.

7 Wege, wie Echtzeitsimulationen die Kosten für die Prototypenentwicklung senken

Echtzeitsimulationen reduzieren die Ausgaben für Prototypen, indem sie die Ursachen für Verschwendung angehen, die sich in komplexen Entwicklungsprogrammen verbergen. Anstatt jede Frage mit Kupfer, Silizium und Stahl zu beantworten, können Ingenieure viele davon mit Modellen beantworten, die schnell genug laufen, um in den Validierungskreislauf integriert zu werden. Diese Veränderung beeinflusst die Art und Weise, wie Teams über Risiken denken, da Probleme, die früher als verbrannte Platinen oder fehlgeschlagene Abnahmetests auftraten, nun als Wellenformen und Protokolle angezeigt werden. Diese Veränderung führt natürlich zu Kostensenkungen, verbessert aber auch den Austausch von Erkenntnissen zwischen Ingenieuren über Projekte und Plattformgenerationen hinweg.

„Sie können weniger für Hardware-Prototypen ausgeben und dennoch Ihren Designentscheidungen vertrauen, wenn Echtzeit-Simulationen im Mittelpunkt Ihres Workflows stehen.“

1. Minimierung von Hardware-Nacharbeiten durch präzise modellbasierte Tests

Hardware-Überarbeitungen sind oft auf Überraschungen zurückzuführen, die erst auftreten, wenn eine neue Steuerplatine auf eine Hochleistungsstufe trifft. Subtile Timing-Fehler, Probleme bei der Sensorkonditionierung oder unterschätzte Margen können sich in Form von Überstromereignissen, thermischer Belastung oder Schwingungen äußern, die Komponenten beschädigen und Neukonstruktionen erforderlich machen. Echtzeitsimulationen ändern diese Situation, indem sie es Ihnen ermöglichen, digitale Steuerungsmodelle mit detaillierten Leistungsstufenmodellen zu verbinden und sie unter realistischen Timing- und Schaltbedingungen auszuführen, bevor Sie Metall schneiden oder Platinen bestellen. Ingenieure können Steuerungsverstärkungen, Signalaufbereitung und Schutzschwellen iterieren, während sie jede Wellenform beobachten, sodass sie mit weniger Unbekannten und weniger versteckten Fallen in die Laborphase eintreten.

Präzise modellbasierte Tests helfen Hardware-Teams auch dabei, Spezifikationen früher festzulegen. Wenn Sie wissen, wie sich die Steuerungslogik über Spannungs-, Strom- und Temperaturbereiche im Simulator verhält, können Sie die Nennwerte für Gate-Treiber, Stromsensoren und thermische Schnittstellen mit viel größerer Sicherheit festlegen. Diese Klarheit reduziert die Notwendigkeit einer konservativen Überdimensionierung und verringert kostspielige Layout-Spins, die nur dazu dienen, Sicherheitsmargen wiederherzustellen. Über mehrere Projekte hinweg zeigt sich diese Disziplin in weniger dringenden Board-Überarbeitungen, besser planbaren Zeitplänen und einer besseren Nutzung von spezialisierten Layout- und Testressourcen.

2. Frühzeitige Erkennung von Kontrollproblemen durch Echtzeit-Feedbackschleifen

Die Steuerungssoftware bildet das Herzstück der meisten modernen Stromrichter, Antriebe und Schutzsysteme, doch viele Teams warten immer noch bis zum Ende des Projekts, um sie unter realistischen Bedingungen zu testen. Ohne Echtzeit-Feedback mag der eingebettete Steuerungscode in Unit-Tests und einfachen Simulationen einwandfrei funktionieren, während er Race-Bedingungen, falsch ausgerichtete Filter oder numerische Probleme verbirgt, die nur bei schnellen Transienten auftreten. Ein Echtzeitsimulator, der Eingaben und Ausgaben mit dem Controller in Zielzykluszeiten austauscht, schafft einen geschlossenen Regelkreis, der diese Probleme viel früher aufdeckt. Diese frühzeitige Einsicht gibt den Software- und Steuerungsteams die Möglichkeit, Architekturen, Zustandsmaschinen und numerische Methoden anzupassen, bevor ein einziger Prototyp auf dem Prüfstand getestet wird.

Dieser Ansatz macht das Testen eingebetteter Systeme zu einer fortlaufenden Praxis und nicht zu einem späten Meilenstein. Automatisierte Testsuiten können die Echtzeit-Konfiguration wiederverwenden, um Randfälle wie Netzfehler, Lastspitzen, Sensorausfälle und Kommunikationsverzögerungen in langen Kampagnen zu testen, einschließlich Nachtläufen, die mit physischer Hardware allein nicht praktikabel wären. Die Ergebnisse fließen direkt in Issue Tracker und Design Reviews ein, wodurch die Auswirkungen jeder Softwarekorrektur sichtbar und quantifizierbar werden. Mit der Zeit erleben die Teams weniger Überraschungen bei der Hardware-Inbetriebnahme und einen reibungsloseren Weg durch Compliance, Kundenvalidierung und Feldversuche.

3. Verkürzung der Zeiträume zwischen Entwurf und Validierung für eingebettete Systeme

Echtzeitsimulationen verkürzen die Zeitpläne, da sie Modellierung, Embedded-System-Tests und HIL-Simulationen in einem kontinuierlichen Kreislauf miteinander verbinden. Steuerungsingenieure beginnen mit Offline-Modellen, um Algorithmen zu untersuchen, und übertragen diese Modelle dann in einen Echtzeitkontext, wo sie mit tatsächlichen Prozessoren und E/A-Schnittstellen interagieren. Dieser Ablauf vermeidet die Pausen, die häufig auftreten, wenn Teams auf vollständige Prototypen oder Laborplätze warten, da die aussagekräftige Validierung auf dem Simulator fortgesetzt werden kann. Das Risiko von Terminverzögerungen aufgrund von Teilemangel oder verspäteten mechanischen Baugruppen sinkt, da die Steuerungsvalidierung und Systemstudien auch dann aktiv bleiben, wenn die Hardware noch nicht vollständig ist.

Validierungsteams profitieren außerdem von wiederverwendbaren Testfällen, die mehrere Entwicklungsphasen umfassen. Ein Szenario, das als Model-in-the-Loop-Simulation beginnt, kann als Software-in-the-Loop- und HIL-Testfall wiederverwendet werden, indem dieselben Stimuli und erwarteten Ergebnisse auf verschiedene Ziele ausgerichtet werden. Durch diese Wiederverwendung bleiben Anforderungen, Testbeschreibungen und Akzeptanzkriterien konsistent, während gleichzeitig der Zeitaufwand für das Neuschreiben von Testskripten für jede Phase reduziert wird. Eine kürzere Zeit vom Entwurf bis zur zuverlässigen Validierung bedeutet weniger Geld, das in langen Programmen gebunden ist, und mehr Kapazitäten für Ingenieure, um ambitionierte Steuerungsstrategien oder neue Produktvarianten in Angriff zu nehmen.

4. Reduzierung physischer Prototyp-Iterationen durch digitale Zwillinge und HIL

Jede zusätzliche Hardware-Konstruktion bedeutet zusätzliche Kosten für Materialien, Fertigung und Laborzeit. Daher ist die Reduzierung der Anzahl der Konstruktionen eine der direktesten Möglichkeiten, die Kosten für die Prototypenentwicklung zu senken. Hochpräzise digitale Zwillinge der Leistungsstufe, des Netzanschlusses oder der Maschine helfen Ingenieuren dabei, ihre Designentscheidungen zu verfeinern, bevor sie sich für die nächste Überarbeitung entscheiden. Wenn diese Zwillinge als Teil einer HIL-Simulationsumgebung in Echtzeit laufen, kann das Team gesamte Steuerungsstacks, Schutzlogik und Kommunikationspfade unter realistischen Last-, Fehler- und Interaktionsmustern testen. Diese tiefgreifenden Erkenntnisse bedeuten, dass die nächste Hardware-Version bekannte Lücken gezielt angeht, anstatt als breit angelegtes Experiment zu dienen, das zu viele Fragen auf einmal zu beantworten versucht.

Bei vielen Projekten kommt es zu einer Verlagerung hin zu weniger, aber zielgerichteteren Prototypen, wenn Teams diesen Ansatz verfolgen. Frühe Versionen konzentrieren sich auf die mechanische Integration und die grundlegende Leistung der Leistungsstufe, während spätere Versionen sich auf die Validierung der endgültigen Firmware auf Hardware konzentrieren, die bereits ausgiebig im Simulator getestet wurde. Teile der HIL-Konfiguration, wie z. B. die Fehlerinjektionslogik oder Szenariobibliotheken, können über mehrere Produktlinien hinweg wiederverwendet werden, wodurch sich die Investitionen über einen längeren Zeitraum verteilen. Dadurch liefert jeder physische Prototyp mehr Erkenntnisse pro Dollar, und das Unternehmen kann Hardware-Ausgaben für die Momente reservieren, in denen sie am wichtigsten sind.

5. Verbesserung der Prüfung von Umrichtern und Antrieben durch skalierbare Simulationsaufbauten

Das Testen von Stromrichtern und Antrieben stellt besondere Herausforderungen dar, da hohe Leistungsstufen, Schaltfrequenzen und mechanische Kopplungen die Reproduktion einiger Szenarien mit vollständiger Hardware erschweren oder riskant machen. Echtzeitsimulationen bieten eine sicherere Möglichkeit, diese Systeme in großem Maßstab zu testen, von einzelnen Motorantrieben bis hin zu mehrachsigen Prüfständen für die industrielle Automatisierung oder elektrische Transportplattformen. Ingenieure können Simulationsaufbauten erstellen, die ganze Antriebsflotten widerspiegeln, einschließlich Leitungsstörungen, unausgeglichenen Lasten und fehlerhaften Komponenten, und dann einen oder mehrere Regler mit dieser virtuellen Anlage verbinden. Dieser Ansatz ermöglicht es Softwareteams und Steuerungsspezialisten, Gating-Muster, Stromregler und Drehzahl- oder Drehmomentschleifen unter Bedingungen zu testen, die mit Hardware allein unpraktisch oder zu destruktiv wären.

Skalierbare Simulationen fördern auch die Wiederverwendung von Testaufbauten in verschiedenen Projekten. Ein HIL-Prüfstand, der ursprünglich zur Validierung einer Motorsteuerungsplattform entwickelt wurde, kann oft durch Software und Schnittstellenpanels so umkonfiguriert werden, dass er auch spätere Generationen oder Varianten unterstützt, wobei nur geringfügige Änderungen am simulierten Anlagenmodell erforderlich sind. Konsistente Stimuli, Fehlerbibliotheken und Datenprotokollierungsskripte helfen den Teams, das Verhalten verschiedener Plattformen und Lieferantenoptionen zu vergleichen, ohne jede Anlage neu aufbauen zu müssen. Im Laufe der Zeit senkt diese Wiederverwendung die Kosten für neue Umrichter und Antriebe und gibt den technischen Leitern einen klaren Prüfpfad darüber, wie sich jede Plattform während der Validierung vor der Produktion verhalten hat.

6. Unterstützung multidisziplinärer Zusammenarbeit ohne vollständige Hardware-Aufbauten

Moderne Energie- und Industriesysteme befinden sich an der Schnittstelle zwischen Leistungselektronik, Steuerungssoftware, Kommunikationsnetzwerken und Netz- oder Anlagentechnik, sodass eine Zusammenarbeit zwischen diesen Disziplinen unerlässlich ist. Vollständige Hardware-Aufbauten sind oft zu selten und zu teuer, um jedes Team zu versorgen, das Einblicke benötigt, was zu langen Wartezeiten und einem fragmentierten Verständnis führt. Die Echtzeitsimulation bietet einen gemeinsamen Bezugspunkt, den verschiedene Spezialisten in unterschiedlichen Phasen nutzen können, ohne exklusiven Zugriff auf einen Prototyp zu benötigen. Schutzingenieure können Netzfehler untersuchen, Steuerungsingenieure können Regler abstimmen und Systemarchitekten können Betriebsstrategien erforschen – alles anhand derselben Modelle und Szenarien.

Dieser gemeinsame Simulationsraum hilft Teams dabei, Annahmen vor der Integration abzustimmen, und reduziert Meinungsverschiedenheiten in späteren Phasen darüber, wie sich das System unter Belastung verhalten soll. Modell-Repositorys, HIL-Konfigurationen und Testberichte werden zu Artefakten, die jeder auf kontrollierte Weise überprüfen, hinterfragen und verfeinern kann. Diese Klarheit hilft auch neuen Teammitgliedern, Doktoranden oder externen Partnern dabei, sich schnell einzuarbeiten, ohne monatelang auf einen Platz an einem physischen Prüfstand warten zu müssen. Eine solche interne Abstimmung reduziert kostspielige Nacharbeiten, unterstützt reibungslosere Abnahmetests und stärkt das Vertrauen, wenn Projekte bei leitenden Prüfern oder externen Stakeholdern ankommen.

7. Verlängerung der Lebensdauer von Prototypen durch wiederverwendbare Simulationsarchitekturen

HIL-Bänke und Echtzeitmodelle sind nicht nur Werkzeuge für ein einzelnes Projekt, denn sie können eine Simulationsarchitektur bilden, die mehreren Generationen von Prototypen dient. Ingenieure können Schnittstellenpanels, Signalaufbereitungspfade und Softwarekonfigurationsschemata entwerfen, die den Austausch von Steuerungen, die Aktualisierung von Anlagenmodellen oder die Änderung von Kommunikationsstacks vereinfachen. Mit einer solchen modularen Struktur kann ein Prototyp, der einst einer kurzen, intensiven Testkampagne unterzogen wurde, viele Runden von Steuerungsaktualisierungen, kundenspezifischen Konfigurationen und Langzeit-Zuverlässigkeitsstudien unterstützen. Die physische Hardware dient als flexibler Anker für Experimente und ist keine einmalige Ausgabe, die nach dem ersten Designzyklus an Relevanz verliert.

Diese längere Lebensdauer ist von Bedeutung, da sie die Art und Weise verändert, wie Teams Investitionen in Prototypen und Simulationsinfrastruktur planen. Anstatt jede HIL-Prüfbank als maßgeschneiderte Projektkosten zu finanzieren, beginnen einige Unternehmen, diese Anlagen als gemeinsame Ressource zu betrachten, die zukünftige Plattformen unterstützen wird. Diese Denkweise macht es einfacher, Modelle mit höherer Genauigkeit, leistungsfähigere Fehlerinjektionswerkzeuge und bessere Datenpipelines zu rechtfertigen, da sich die Einsparungen auf viele Markteinführungen verteilen. Mit zunehmender Reife dieser Praktiken sehen Unternehmen weniger doppelte Teststände, weniger Ausschuss-Hardware und einen klareren Zusammenhang zwischen frühen Entwicklungsaufwänden und langfristiger Kostenkontrolle.

Der Kostendruck beim Prototyping wird mit zunehmender Elektrifizierung, komplexerer Software und strengeren regulatorischen Anforderungen weiter steigen. Echtzeit-Simulationen bieten Ingenieuren eine praktische Möglichkeit, darauf zu reagieren, da sie risikoreiche Untersuchungen von anfälliger Hardware auf kontrollierbare, wiederholbare digitale Setups verlagern. Teams, die sich für diesen Ansatz entscheiden, investieren im Vorfeld mehr Aufwand in Modelle und Prüfstände, gewinnen diese Zeit und dieses Budget jedoch durch weniger fehlgeschlagene Tests, weniger Notfall-Neukonstruktionen und kürzere Laborkampagnen zurück. Mit der Zeit baut diese Disziplin einen dauerhaften technischen Vorteil auf, mit Prototypen, die länger halten, weniger schmerzhafte Iterationen durchlaufen und mit weitaus weniger Überraschungen in die Praxis gelangen.

Wie Ingenieure Einsparungen durch Echtzeit- und HIL-Tests quantifizieren

Ingenieure, die für Budgets und Zeitpläne verantwortlich sind, brauchen mehr als nur Anekdoten, wenn sie für Echtzeitsimulationen oder HIL-Prüfstände argumentieren. Klare, wiederholbare Kennzahlen zeigen, wie sich die Prototypkosten mit der Verbesserung der Arbeitsabläufe verändern, und sie geben den technischen Teams eine gemeinsame Sprache mit der Finanzabteilung und der Unternehmensleitung. Gute Kennzahlen konzentrieren sich auf Geld, Zeit und Risiko und nicht nur auf abstrakte Vorstellungen von Modellqualität. Wenn diese Indikatoren über mehrere Projekte hinweg verfolgt werden, sind die Einsparungen durch HIL-Simulation und Echtzeit-Tests nicht mehr nur ein Versprechen, sondern lassen sich als gemessene Leistung nachweisen.

- Anzahl der Prototyp-Builds pro Projekt: Verfolgen Sie, wie viele verschiedene Prototyp-Builds Sie für jede Produktgeneration erstellen, und trennen Sie diese nach Zweck, z. B. Inbetriebnahme, Designkorrektur oder Kundendemonstration. Ein positiver Trend nach der Einführung der Echtzeitsimulation ist eine insgesamt geringere Anzahl von Builds, wobei ein größerer Anteil auf die endgültige Bestätigung und kundenorientierte Arbeiten entfällt.

- Laborstunden pro Prototyp: Messen Sie die Gesamtzahl der Ingenieurs- und Technikerstunden, die für Labortests für jeden Hauptprototyp aufgewendet wurden. Vergleichen Sie diese Zahl für Projekte vor und nach der Einführung von HIL, um zu zeigen, wie viel Arbeit auf automatisierte oder simulierte Läufe verlagert wurde.

- Phase der Problemerkennung: Kategorisieren Sie schwerwiegende Fehler nach der Phase, in der sie erstmals entdeckt wurden, z. B. reine Modellstudien, HIL, Laborprototyp oder Einsatz im Feld. Das Ziel besteht darin, mehr Probleme mit großen Auswirkungen während der Simulation oder HIL-Tests zu erkennen, sodass weniger davon erstmals in kostspieligen Prototypen auftreten.

- Test-Szenario-Abdeckung: Zählen Sie, wie viele verschiedene Betriebsszenarien, Fehlerfälle und Dauerläufe das Team pro Projekt durchführt, einschließlich derjenigen, die nur auf dem Simulator durchgeführt werden. Eine steigende Abdeckung in Verbindung mit stabilen oder niedrigeren Prototypkosten zeigt, dass die Echtzeitsimulation ihre Aufgabe erfüllt, ohne das Laborbudget zu belasten.

- Geräteschäden und Sicherheitsvorfälle: Protokollieren Sie alle beschädigten Prototypen, ausgefallenen Testvorrichtungen oder Beinaheunfälle im Zusammenhang mit Tests. Ein Rückgang dieser Vorfälle nach der Einführung von HIL-Prüfständen liefert überzeugende Argumente sowohl für Kosteneinsparungen als auch für die Risikominderung.

- Feldprobleme und Garantiekosten: Verfolgen Sie Feldausfälle und die damit verbundenen Garantie- oder Servicekosten für Produkte, die mit und ohne umfangreiche HIL- und Echtzeittests validiert wurden. Weniger Ausfälle nach der Freigabe verleihen jedem Kostenargument mehr Gewicht, da sie eine bessere Testpraxis direkt mit den Kundenergebnissen und langfristigen Support-Einsparungen in Verbindung bringen.

| Metrisch | Wie berechnet man das? | Typische Interpretation |

| Prototypenbau pro Projekt | Zählen Sie die unterschiedlichen Hardware-Iterationen für jede Produktgeneration. | Fewer failures indicate better early validation and more learning per build. |

| Laborstunden pro Prototyp | Summe der für jeden wichtigen Prototyp aufgezeichneten Ingenieur- und Technikerstunden | Geringere Arbeitsstunden bei gleichbleibender oder verbesserter Qualität zeigen, dass die Arbeit auf effiziente Simulation und Automatisierung umgestellt wurde. |

| Phase der Problemerkennung | Prozentualer Anteil kritischer Probleme, die in jeder Entwicklungsphase festgestellt wurden | Ein höherer Anteil an Problemen, die in der Simulation oder HIL gefunden werden, bedeutet weniger kostspielige Überraschungen bei Prototypen oder im Einsatz. |

| Abdeckung des Testszenarios | Anzahl der eindeutigen Betriebspunkte, Fehler und Belastungsfälle, die pro Projekt ausgeführt wurden | Steigende Abdeckung bei gleichbleibenden Prototypkosten deutet auf verbesserte Erkenntnisse ohne zusätzliche Hardwarekosten hin. |

| Geräteschäden und Sicherheitsvorfälle | Anzahl beschädigter Prototypen, defekter Vorrichtungen und Beinaheunfälle pro Projekt | Rückläufige Zahlen unterstreichen sicherere Testverfahren und geringeres Risiko für Menschen, Einrichtungen und Budgets |

| Feldprobleme und Garantiekosten | Gesamtkosten für Ausfälle nach der Freigabe und Garantieansprüche pro Produkt | Geringere Kosten für Projekte, die HIL- und Echtzeit-Tests nutzen, sprechen für Investitionen in bessere Simulationswerkzeuge. |

Die Quantifizierung der Einsparungen durch Echtzeit- und HIL-Tests erfordert etwas Disziplin, doch die Mechanismen sind einfach. Beginnen Sie mit einer Handvoll Kennzahlen, die in direktem Zusammenhang mit Geld und Zeit stehen, und halten Sie diese dann projektübergreifend konsistent, damit Sie faire Vergleiche anstellen können. Im Laufe einiger Entwicklungszyklen zeigen sich Muster, die deutlich machen, welche Vorgehensweisen die meisten Kosten einsparen und welche mehr Aufmerksamkeit erfordern. Diese Erkenntnisse helfen Ihnen, weitere Investitionen in Simulationswerkzeuge zu rechtfertigen, und geben Ihnen auch eine Orientierung für die Strukturierung von Teams, Labors und Prototyp-Budgets.

„Echtzeitsimulationen reduzieren die Ausgaben für Prototypen, indem sie die Ursachen für Verschwendung bekämpfen, die sich in komplexen Entwicklungsprogrammen verbergen.“

Wie SPS-Software die kosteneffiziente Entwicklung und Validierung von Prototypen unterstützt

SPS Software bietet Teams aus den Bereichen Energiesysteme und Leistungselektronik einen Modellierungsbegleiter, der sich nahtlos in einen Echtzeit- und HIL-Test-Workflow einfügt. Ingenieure können transparente, physikalisch basierte Modelle von Umrichtern, Antrieben, Schutzsystemen und Netzen erstellen und diese Modelle dann beim Aufbau von HIL-Prüfständen oder Echtzeitstudien wiederverwenden. Diese Portabilität hilft Ihnen, eine einzige Quelle für das Anlagenverhalten von frühen Machbarkeitsstudien bis hin zur Prototypenvalidierung beizubehalten, was den Aufwand für die Neuerstellung von Modellen und das Risiko von Inkonsistenzen reduziert. Offene, editierbare Komponentenmodelle erleichtern es Studenten, Forschern und leitenden Ingenieuren außerdem, Erkenntnisse auszutauschen, Methoden zu vermitteln und Beispiele für neue Plattformen anzupassen.

SPS SOFTWARE unterstützt auch die Kostenkontrolle, indem es von kleinen Lehrbeispielen bis hin zu großen industriellen Modellen skaliert werden kann, sodass Teams keine separaten Tools benötigen, wenn ihre Projekte an Komplexität zunehmen. Akademische Labore können dieselben Bibliotheken verwenden, um Studenten in Kernkonzepten zu schulen und Steuerungen und Szenarien vorzubereiten, die später in Zusammenarbeit mit OPAL-RT-Hardware auf HIL-Plattformen ausgeführt werden. Industrieteams können ihre SPS-Software-Modelle mit Testabläufen für eingebettete Systeme verbinden, wodurch Steuerungen und Anlagenannahmen im Laufe der Prototypentwicklung aufeinander abgestimmt bleiben. Durch diese Kombination aus technischer Tiefe, Lehrtauglichkeit und Integration mit Echtzeit-Tools bietet SPS Software Ingenieuren eine zuverlässige Grundlage für eine risikoärmere und kostengünstigere Prototypenentwicklung. Diese Zuverlässigkeit schafft Vertrauen sowohl in die Modelle als auch in die Investition und positioniert SPS SOFTWARE als glaubwürdige Plattform für langfristige Ingenieurs- und Bildungsprogramme.