Principaux enseignements

- La simulation en temps réel et la simulation Hardware-in-the-Loop (HIL) permettent d'éviter les tests à haut risque sur du matériel fragile, afin que les équipes puissent détecter plus tôt les problèmes de contrôle et d'intégration et protéger les prototypes coûteux.

- Les coûts de prototypage OEM diminuent lorsque les itérations matérielles sont moins nombreuses et plus ciblées, les jumeaux numériques et les bancs HIL évolutifs prenant en charge la majeure partie de l'exploration de la conception, du réglage des contrôleurs et des études de défaillance.

- Les tests des systèmes embarqués deviennent une pratique continue plutôt qu'une étape tardive, car les boucles de rétroaction en temps réel relient les contrôleurs à des modèles d'usine précis et prennent en charge des campagnes de scénarios automatisées et reproductibles.

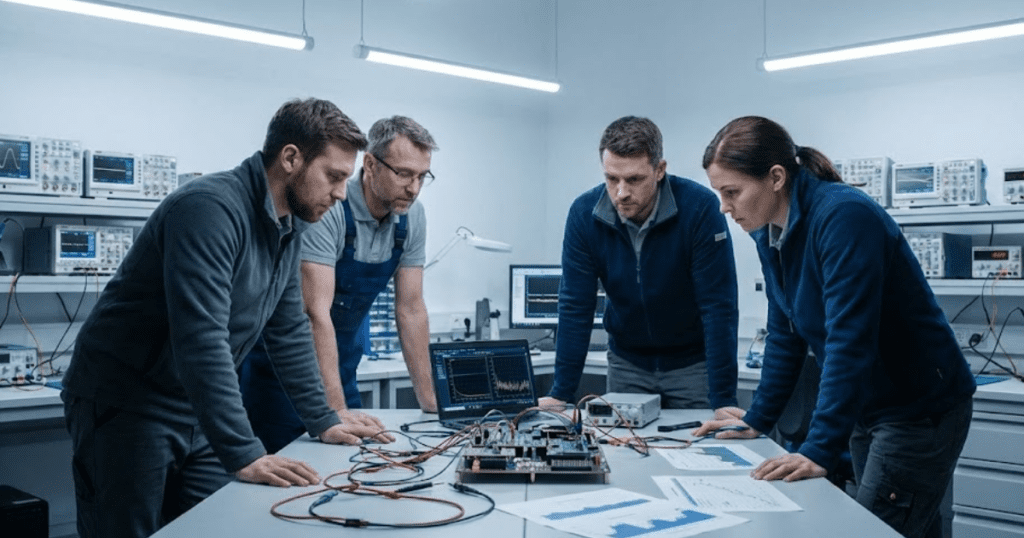

- Les équipes pluridisciplinaires bénéficient d'un espace de simulation commun pour les ingénieurs en électronique de puissance, en contrôle-commande et en réseaux électriques, ce qui réduit les divergences, raccourcit les délais entre la conception et la validation et renforce la confiance dans les décisions de mise en production.

- Les ingénieurs qui suivent des indicateurs tels que le nombre de prototypes construits, les heures de laboratoire, le stade de découverte des problèmes et le coût des défaillances sur le terrain peuvent clairement quantifier comment les tests en temps réel et HIL améliorent la fiabilité et réduisent les dépenses globales du projet.

Vous pouvez réduire vos dépenses en prototypes matériels tout en conservant confiance dans vos décisions de conception lorsque la simulation en temps réel est au cœur de votre flux de travail. Pour de nombreuses équipes, le problème est simple et familier : chaque nouveau convertisseur, onduleur ou plateforme de commande d'entraînement s'accompagne de cartes qui brûlent, de bancs d'essai qui restent inutilisés et de budgets qui semblent plus serrés que ne le permettent les spécifications. Les ingénieurs consacrent beaucoup d'efforts à la création de beaux prototypes, puis les regardent vieillir sur une étagère du laboratoire après une ou deux campagnes de tests rigoureux. La simulation en temps réel change cette tendance en transférant les risques, l'apprentissage et l'itération vers un espace où vous contrôlez le rythme et les coûts.

Les équipes travaillant sur le prototypage OEM pour les entraînements, les énergies renouvelables, les transports ou les systèmes industriels subissent une pression intense pour fournir davantage de validations sur moins de constructions matérielles. Le temps passé en laboratoire est coûteux, les composants spécialisés ont des délais de livraison longs et chaque nouvelle conception détourne les ingénieurs seniors de l'innovation et de la formation de leurs jeunes collègues. La simulation en temps réel, combinée à la simulation Hardware-in-the-Loop (HIL) et aux jumeaux numériques haute fidélité, vous permet d'explorer des scénarios à haut risque, de valider les contrôles et d'affiner l'architecture du système bien avant que le prototype complet ne soit prêt. Ce changement n'est pas seulement une question de confort, car il se traduit directement par des délais plus courts, moins de surprises et un argumentaire plus clair lorsque vous devez justifier un investissement dans de meilleurs outils.

Pourquoi la réduction des coûts de prototypage est un défi crucial pour le développement des équipementiers

Les fabricants d'équipements d'origine dépendent de prototypes physiques pour tester les conceptions des convertisseurs, des onduleurs et des variateurs soumis à des contraintes électriques et mécaniques. Cette dépendance a un coût direct en termes de matériaux, d'étages de puissance, d'instrumentation et d'infrastructure de sécurité, ainsi qu'un coût indirect en termes de risque de retard lorsque les pièces arrivent en retard ou tombent en panne pendant les tests. Si l'on tient compte du temps de travail des ingénieurs hautement qualifiés, une seule itération de prototype peut représenter des semaines d'effort et une part importante du budget annuel du projet. De nombreuses équipes ont également besoin de constructions distinctes pour la mise en service du matériel, le réglage des commandes, la conformité et les démonstrations aux clients, ce qui multiplie les coûts avant même que la première unité de production ne soit expédiée.

Les ingénieurs chargés du prototypage OEM sont souvent pris entre des objectifs de performance ambitieux et des limites de coûts strictes fixées par la direction et les clients finaux. Un bug de contrôle qui s'introduit dans une campagne matérielle peut détruire le silicium, endommager les dispositifs de test ou nécessiter une refonte complète de la carte de contrôle ou de l'étage de puissance. Ce type de contretemps a des répercussions qui vont au-delà du simple budget du projet, car il érode également la confiance dans les nouvelles idées et ralentit la collaboration entre les équipes chargées du contrôle, de l'électronique de puissance et des logiciels. La simulation en temps réel offre à ces ingénieurs un moyen de contrôler les itérations matérielles tout en continuant à rechercher des performances, une fiabilité et des fonctionnalités agressives.

Comment la simulation HIL améliore la validation précoce et la fiabilité des systèmes

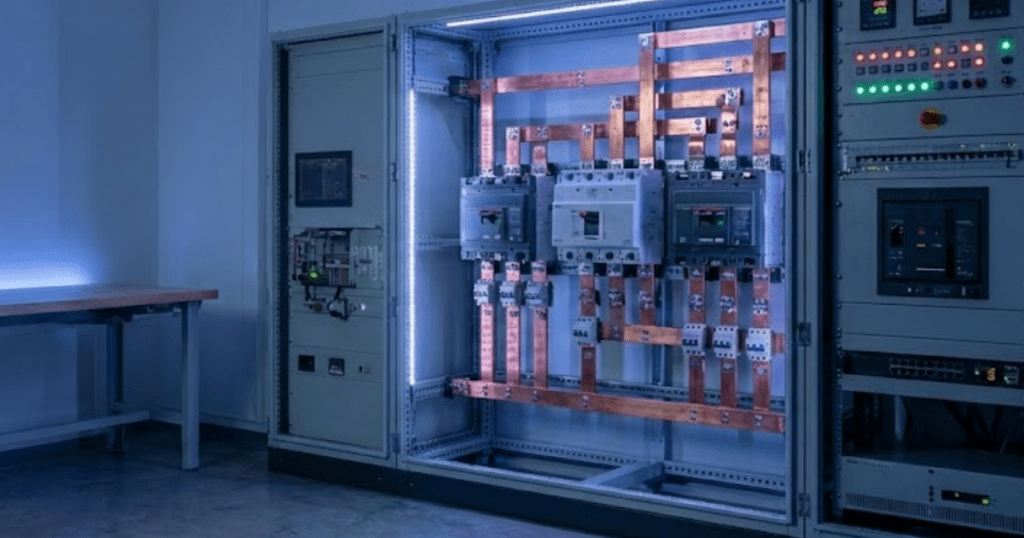

La simulation Hardware-in-the-loop (HIL) connecte le matériel de contrôle réel à un modèle numérique en temps réel de l'installation, ce qui vous permet de tester le comportement en boucle fermée dans des milliers de conditions sans attendre le prototype complet. Les ingénieurs acheminent les entrées et les sorties du contrôleur via le simulateur, qui agit comme un jumeau numérique de l'étage de puissance, de la connexion au réseau, du moteur ou de tout autre équipement étudié. Cette configuration vous permet de valider les algorithmes de contrôle, la logique de protection et les communications dès le début du projet, lorsque les modifications sont moins coûteuses et moins perturbantes. De nombreuses organisations utilisent la simulation HIL pour valider les unités de contrôle embarquées pour les véhicules, les avions, les systèmes industriels et l'électronique de puissance avec une couverture et une répétabilité élevées.

Une validation précoce dans une configuration HIL améliore la fiabilité du système, car elle permet de tester les cas de défaillance, les capteurs bruyants et les conditions de fonctionnement extrêmes sans mettre en danger le matériel, les personnes ou les installations. Les études sur la simulation HIL soulignent que cette approche réduit les efforts de débogage, évite d'endommager des prototypes coûteux et diminue le coût global des tests pour les systèmes industriels complexes. Les campagnes de tests continus et automatisés sur un banc HIL permettent également de maintenir une couverture de régression élevée, ce qui signifie que chaque mise à jour logicielle ou ajustement de contrôle s'accompagne de preuves plus solides. En conséquence, les prototypes physiques passent du statut d'outil de découverte principal à celui d'étape de confirmation finale, où les surprises sont rares et les marges de sécurité mieux comprises.

7 façons dont la simulation en temps réel réduit les coûts de prototypage

La simulation en temps réel réduit les dépenses liées aux prototypes en s'attaquant aux sources de gaspillage qui se cachent dans les programmes de développement complexes. Plutôt que de poser toutes les questions avec du cuivre, du silicium et de l'acier, les ingénieurs peuvent répondre à bon nombre d'entre elles à l'aide de modèles suffisamment rapides pour s'intégrer dans la boucle de validation. Ce changement modifie la façon dont les équipes envisagent les risques, car les problèmes qui se manifestaient autrefois sous forme de cartes brûlées ou de tests d'acceptation échoués apparaissent désormais sous forme de formes d'onde et de journaux. Cette évolution entraîne naturellement une réduction des coûts, mais elle améliore également la manière dont les ingénieurs partagent leurs connaissances entre les projets et les générations de plateformes.

« Vous pouvez réduire vos dépenses en prototypes matériels tout en continuant à avoir confiance en vos décisions de conception lorsque la simulation en temps réel est au cœur de votre flux de travail. »

1. Réduire au minimum les retouches matérielles grâce à des tests précis basés sur des modèles

Les modifications matérielles sont souvent dues à des surprises qui n'apparaissent que lorsqu'une nouvelle carte de commande rencontre un étage de puissance à haute énergie. De subtiles erreurs de synchronisation, des problèmes de conditionnement des capteurs ou des marges sous-estimées peuvent se traduire par des surintensités, des contraintes thermiques ou des oscillations qui endommagent les composants et nécessitent une refonte. La simulation en temps réel change la donne en vous permettant de connecter des modèles de contrôle numériques à des modèles détaillés d'étages de puissance et de les exécuter dans des conditions de synchronisation et de commutation réalistes avant de découper le métal ou de commander des cartes. Les ingénieurs peuvent itérer sur les gains de contrôle, le conditionnement des signaux et les seuils de protection tout en observant chaque forme d'onde, ce qui leur permet d'entrer en laboratoire avec moins d'inconnues et moins de pièges cachés.

Des tests précis basés sur des modèles aident également les équipes chargées du matériel à définir plus tôt les spécifications. Lorsque vous connaissez le comportement de la logique de commande dans différentes plages de tension, de courant et de température dans le simulateur, vous pouvez spécifier les caractéristiques nominales des pilotes de grille, des capteurs de courant et des interfaces thermiques avec beaucoup plus de confiance. Cette clarté réduit le besoin d'une surconception prudente et diminue les itérations coûteuses de conception qui n'existent que pour récupérer des marges de sécurité. Sur plusieurs projets, cette discipline se traduit par une diminution des révisions urgentes des cartes, des calendriers plus prévisibles et une meilleure utilisation des ressources spécialisées en matière de conception et de test.

2. Détecter plus tôt les problèmes de contrôle grâce à des boucles de rétroaction en temps réel

Les logiciels de contrôle sont au cœur de la plupart des convertisseurs de puissance, des variateurs et des systèmes de protection modernes, mais de nombreuses équipes attendent encore la fin du projet pour les tester dans des conditions réalistes. Sans retour d'information en temps réel, le code de contrôle intégré peut sembler fonctionner correctement lors des tests unitaires et des simulations de base, tout en masquant des conditions de concurrence, des filtres mal alignés ou des problèmes numériques qui n'apparaissent que lors de transitoires rapides. Un simulateur en temps réel qui échange des entrées et des sorties avec le contrôleur à des cycles cibles crée une boucle fermée qui expose ces problèmes beaucoup plus tôt. Cette vision précoce donne aux équipes chargées du logiciel et du contrôle la possibilité d'ajuster les architectures, les machines à états et les méthodes numériques avant qu'un seul prototype ne soit soumis à des contraintes sur le banc d'essai.

Cette approche transforme les tests des systèmes embarqués en une pratique continue plutôt qu'en une étape tardive. Les suites de tests automatisées peuvent réutiliser la configuration en temps réel pour tester des cas extrêmes tels que les pannes de réseau, les pics de charge, les pertes de capteurs et les retards de communication dans le cadre de campagnes de longue durée, y compris des exécutions nocturnes qui seraient impossibles à réaliser avec du matériel physique seul. Les résultats sont directement intégrés dans les outils de suivi des problèmes et les revues de conception, ce qui rend l'impact de chaque correction logicielle visible et quantifiable. Au fil du temps, les équipes constatent moins de surprises lors de la mise en service du matériel et un parcours plus fluide en matière de conformité, de validation par les clients et d'essais sur le terrain.

3. Réduire les délais entre la conception et la validation des systèmes embarqués

La simulation en temps réel raccourcit les délais, car elle relie la modélisation, les tests des systèmes embarqués et la simulation HIL dans une boucle continue. Les ingénieurs en contrôle commencent par des modèles hors ligne pour explorer les algorithmes, puis transfèrent ces modèles dans un contexte en temps réel où ils interagissent avec des processeurs et des interfaces d'E/S réels. Cette progression évite les pauses qui surviennent souvent lorsque les équipes attendent des prototypes complets ou des créneaux horaires en laboratoire, car la validation significative peut se poursuivre sur le simulateur. Le risque lié au calendrier résultant d'une pénurie de pièces ou d'un retard dans les assemblages mécaniques diminue, car la validation des contrôles et les études du système restent actives même lorsque le matériel n'est pas encore complet.

Les équipes de validation bénéficient également de cas de test réutilisables qui couvrent plusieurs étapes de développement. Un scénario qui commence comme une simulation « model-in-the-loop » peut être réutilisé comme cas de test « software-in-the-loop » et HIL en pointant les mêmes stimuli et résultats attendus vers différentes cibles. Cette réutilisation permet de garantir la cohérence des exigences, des descriptions de test et des critères d'acceptation, tout en réduisant le temps passé à réécrire les scripts de test pour chaque phase. La réduction du délai entre la conception et la validation fiable permet de libérer des fonds immobilisés dans des programmes de longue durée et donne aux ingénieurs davantage de capacité pour s'attaquer à des stratégies de contrôle ambitieuses ou à de nouvelles variantes de produits.

4. Réduire les itérations de prototypes physiques grâce aux jumeaux numériques et au HIL

Chaque construction matérielle supplémentaire représente des dépenses supplémentaires en matériaux, en fabrication et en temps de laboratoire. Réduire le nombre de constructions est donc l'un des moyens les plus directs de réduire les coûts de prototypage. Les jumeaux numériques haute fidélité de l'étage de puissance, de la connexion au réseau ou de la machine aident les ingénieurs à affiner leurs choix de conception avant de passer à la révision suivante. Lorsque ces jumeaux fonctionnent en temps réel dans le cadre d'une configuration de simulation HIL, l'équipe peut tester l'ensemble des piles de contrôle, la logique de protection et les chemins de communication dans des conditions réalistes de charge, de défaillance et d'interaction. Cette profondeur d'analyse permet à la prochaine version matérielle de cibler les lacunes connues au lieu de servir d'expérience générale visant à répondre à trop de questions à la fois.

De nombreux projets évoluent vers des prototypes moins nombreux et plus ciblés lorsque les équipes adoptent cette approche. Les premières versions se concentrent sur l'intégration mécanique et les performances de base de l'étage de puissance, tandis que les versions ultérieures se concentrent sur la validation du micrologiciel final sur du matériel qui a déjà été largement testé dans le simulateur. Certaines sections de la configuration HIL, telles que la logique d'injection de défauts ou les bibliothèques de scénarios, peuvent être réutilisées sur plusieurs gammes de produits, ce qui permet de répartir l'investissement dans le temps. Ainsi, chaque prototype physique offre un meilleur retour sur investissement, et l'entreprise peut réserver ses dépenses en matériel pour les moments où elles sont les plus importantes.

5. Amélioration des tests des convertisseurs et des variateurs grâce à des configurations de simulation évolutives

Les tests des convertisseurs de puissance et des entraînements posent des défis particuliers, car les niveaux de puissance élevés, les fréquences de commutation et les couplages mécaniques rendent certains scénarios difficiles ou risqués à reproduire avec du matériel complet. La simulation en temps réel offre un moyen plus sûr de tester ces systèmes à grande échelle, des entraînements à moteur unique aux bancs d'essai multiaxes pour l'automatisation industrielle ou les plateformes de transport électrique. Les ingénieurs peuvent construire des configurations de simulation qui reflètent des flottes entières d'entraînements, avec des perturbations de ligne, des charges déséquilibrées et des composants défectueux, puis connecter un ou plusieurs contrôleurs à cette installation virtuelle. Cette approche permet aux équipes logicielles et aux spécialistes du contrôle de tester les modèles de déclenchement, les régulateurs de courant et les boucles de vitesse ou de couple dans des conditions qui seraient impraticables ou trop destructrices avec le matériel seul.

La simulation évolutive favorise également la réutilisation des configurations de test d'un projet à l'autre. Un banc HIL qui commence par valider une plateforme de contrôle moteur peut souvent être reconfiguré à l'aide de logiciels et de panneaux d'interface pour prendre en charge les générations ou variantes ultérieures, avec seulement quelques modifications mineures du modèle d'installation simulé. Des stimuli cohérents, des bibliothèques de défauts et des scripts d'enregistrement des données aident les équipes à comparer le comportement des différentes plateformes et options des fournisseurs sans avoir à reconstruire chaque banc d'essai. Au fil du temps, cette réutilisation réduit le coût des nouveaux convertisseurs et variateurs, et fournit aux responsables techniques une piste d'audit claire du comportement de chaque plateforme lors de la validation en pré-production.

6. Soutenir la collaboration multidisciplinaire sans construction complète de matériel informatique

Les systèmes électriques et industriels modernes se situent à la croisée de l'électronique de puissance, des logiciels de contrôle, des réseaux de communication et de l'ingénierie des réseaux ou des centrales, ce qui rend indispensable la collaboration entre ces différentes disciplines. Les configurations matérielles complètes sont souvent trop rares et trop coûteuses pour répondre aux besoins de toutes les équipes qui ont besoin d'informations, ce qui entraîne de longues files d'attente et une compréhension fragmentée. La simulation en temps réel fournit un point de référence commun que différents spécialistes peuvent utiliser à différentes étapes, sans avoir besoin d'un accès exclusif à un prototype. Les ingénieurs en protection peuvent étudier les défauts du réseau, les ingénieurs en contrôle peuvent régler les régulateurs et les architectes système peuvent explorer les stratégies d'exploitation, le tout à partir du même ensemble de modèles et de scénarios.

Cet espace de simulation partagé aide les équipes à harmoniser leurs hypothèses avant l'intégration et réduit les désaccords tardifs sur le comportement du système en situation de stress. Les référentiels de modèles, les configurations HIL et les rapports de test deviennent des artefacts que tout le monde peut inspecter, remettre en question et affiner de manière contrôlée. Cette clarté aide également les nouveaux membres de l'équipe, les étudiants diplômés ou les partenaires externes à se mettre à niveau sans avoir à attendre des mois pour obtenir un créneau sur un banc d'essai physique. Ce type d'alignement interne réduit les retouches coûteuses, facilite les tests d'acceptation et renforce la confiance lorsque les projets sont soumis à des évaluateurs seniors ou à des parties prenantes externes.

7. Prolonger la durée de vie des prototypes grâce à des architectures de simulation réutilisables

Les bancs HIL et les modèles en temps réel ne sont pas seulement des outils destinés à un seul projet, car ils peuvent former une architecture de simulation qui sert plusieurs générations de prototypes. Les ingénieurs peuvent concevoir des panneaux d'interface, des chemins de conditionnement des signaux et des schémas de configuration logicielle qui facilitent le remplacement des contrôleurs, la mise à jour des modèles d'usine ou la modification des piles de communication. Grâce à cette structure modulaire, un prototype qui a déjà fait l'objet d'une campagne de tests courte et intense peut prendre en charge de nombreuses mises à jour de contrôleurs, des configurations spécifiques aux clients et des études de fiabilité à long terme. Le matériel physique sert de point d'ancrage flexible pour les expériences, plutôt que de constituer une dépense ponctuelle qui perd toute pertinence après le premier cycle de conception.

Cette durée de vie plus longue est importante, car elle modifie la manière dont les équipes planifient leurs investissements dans les prototypes et les infrastructures de simulation. Plutôt que de financer chaque banc HIL comme un projet sur mesure, certaines organisations commencent à considérer ces actifs comme des ressources partagées qui serviront à soutenir les futures plateformes. Cette mentalité permet de justifier plus facilement des modèles plus fidèles, des outils d'injection de défauts plus riches et de meilleurs pipelines de données, car les économies réalisées s'étalent sur plusieurs lancements. À mesure que ces pratiques mûrissent, les organisations constatent une diminution du nombre de bancs d'essai en double, une réduction des déchets matériels et un lien plus clair entre les efforts d'ingénierie initiaux et le contrôle des coûts à long terme.

La pression sur les coûts liés au prototypage ne fera qu'augmenter à mesure que l'électrification, la complexité des logiciels et les exigences réglementaires se renforceront. La simulation en temps réel offre aux ingénieurs un moyen pratique de réagir, car elle permet de transférer les explorations à haut risque d'un matériel fragile vers des configurations numériques contrôlables et reproductibles. Les équipes qui s'engagent dans cette voie investissent davantage d'efforts en amont dans les modèles et les bancs d'essai, mais elles récupèrent ce temps et ce budget grâce à une réduction du nombre d'essais infructueux, de refontes d'urgence et de campagnes de laboratoire. Au fil du temps, cette discipline permet de construire un avantage technique durable, avec des prototypes qui durent plus longtemps, subissent moins d'itérations pénibles et arrivent sur le terrain avec beaucoup moins de surprises.

Comment les ingénieurs quantifient les économies réalisées grâce aux tests en temps réel et HIL

Les ingénieurs responsables des budgets et des calendriers ont besoin de plus que des anecdotes lorsqu'ils plaident en faveur de la simulation en temps réel ou des bancs HIL. Des indicateurs clairs et reproductibles montrent comment les coûts des prototypes évoluent à mesure que les flux de travail s'améliorent, et ils fournissent aux équipes techniques un langage commun avec les services financiers et la direction. Les bons indicateurs se concentrent sur l'argent, le temps et les risques, et pas seulement sur des notions abstraites de qualité des modèles. Lorsque ces indicateurs sont suivis sur plusieurs projets, les économies réalisées grâce à la simulation HIL et aux tests en temps réel cessent d'être une promesse et commencent à ressembler à des performances mesurées.

- Nombre de prototypes construits par projet: suivez le nombre de prototypes distincts que vous créez pour chaque génération de produits et classez-les par objectif, par exemple mise en service, correction de conception ou démonstration client. Après l'adoption de la simulation en temps réel, on observe généralement une tendance positive : le nombre total de prototypes diminue, tandis que la part consacrée à la confirmation finale et au travail en contact avec les clients augmente.

- Heures de laboratoire par prototype: mesurez le nombre total d'heures consacrées par les ingénieurs et les techniciens aux essais en laboratoire pour chaque prototype principal. Comparez ce chiffre pour les projets avant et après l'adoption du HIL afin de montrer la quantité de travail transférée vers des exécutions automatisées ou simulées.

- Phase de détection des problèmes: classez les défauts importants en fonction du stade auquel ils ont été détectés pour la première fois, par exemple lors d'études sur modèle uniquement, de tests HIL, de prototypes en laboratoire ou d'utilisation sur le terrain. L'objectif est de détecter davantage de problèmes à fort impact lors de la simulation ou des tests HIL, et d'en réduire le nombre lors des premiers tests sur des prototypes coûteux.

- Couverture des scénarios de test: comptez le nombre de scénarios d'exploitation, de cas de défaillance et de tests d'endurance distincts exécutés par l'équipe pour chaque projet, y compris ceux réalisés uniquement sur le simulateur. Une couverture croissante associée à un coût de prototype stable ou inférieur indique que la simulation en temps réel remplit sa fonction sans gonfler le budget du laboratoire.

- Dommages matériels et incidents liés à la sécurité: consignez tous les prototypes endommagés, les dispositifs de test défectueux ou les incidents liés à la sécurité survenus lors des essais. La diminution de ces incidents une fois les bancs HIL mis en place constitue un argument de poids en faveur des économies réalisées et de la réduction des risques.

- Problèmes sur le terrain et coûts liés à la garantie: suivez les défaillances sur le terrain et les coûts liés à la garantie ou au service après-vente pour les produits validés avec et sans tests HIL et en temps réel approfondis. La réduction du nombre de défaillances après la mise sur le marché renforce tout argument lié aux coûts, car elle établit un lien direct entre de meilleures pratiques de test et les résultats pour les clients et les économies à long terme en matière d'assistance.

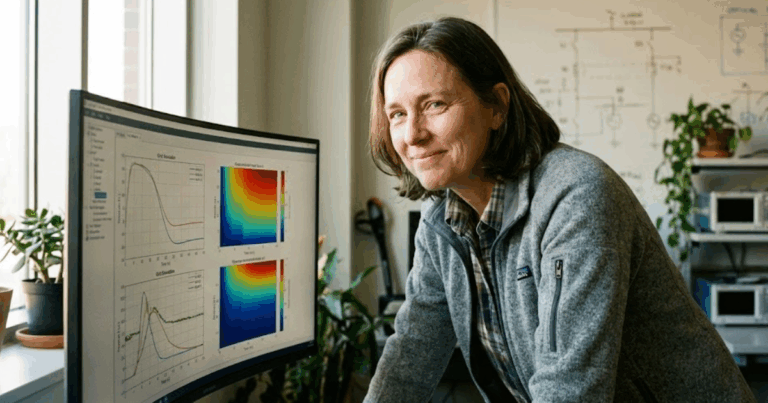

| Métrique | Comment le calculer | Interprétation typique |

| Prototypes construits par projet | Compter les itérations matérielles distinctes pour chaque génération de produits | La baisse des chiffres suggère une meilleure validation précoce et un apprentissage accru par version. |

| Heures de laboratoire par prototype | Somme des heures d'ingénierie et de techniciens enregistrées pour chaque prototype majeur | La réduction du nombre d'heures tout en maintenant ou en améliorant la qualité montre que le travail s'est orienté vers une simulation et une automatisation efficaces. |

| Phase de découverte des problèmes | Pourcentage de problèmes critiques détectés à chaque étape du développement | Une proportion plus élevée de problèmes détectés lors de la simulation ou du test HIL signifie moins de surprises coûteuses sur les prototypes ou sur le terrain. |

| Couverture du scénario de test | Nombre de points de fonctionnement uniques, de défauts et de cas d'endurance exécutés par projet | Une couverture croissante avec un coût de prototype fixe indique une meilleure compréhension sans frais supplémentaires en matériel. |

| Dommages matériels et incidents liés à la sécurité | Nombre de prototypes endommagés, de dispositifs défectueux et d'incidents évités de justesse par projet | La baisse des chiffres met en évidence des pratiques de dépistage plus sûres et une réduction des risques pour les personnes, les installations et les budgets. |

| Problèmes sur le terrain et coûts liés à la garantie | Coût total des défaillances après commercialisation et des interventions sous garantie par produit | La réduction des coûts des projets utilisant des tests HIL et en temps réel justifie l'investissement dans de meilleurs outils de simulation. |

Quantifier les économies réalisées grâce aux tests en temps réel et HIL demande une certaine discipline, mais le mécanisme est simple. Commencez par sélectionner quelques indicateurs directement liés à l'argent et au temps, puis utilisez-les de manière cohérente dans tous les projets afin de pouvoir les comparer équitablement. Au fil de plusieurs cycles de développement, des tendances se dégagent, mettant en évidence les pratiques qui permettent de réduire le plus les coûts et celles qui nécessitent davantage d'attention. Ces informations vous aident à justifier de nouveaux investissements dans des outils de simulation et vous guident également dans la structuration des équipes, des laboratoires et des budgets consacrés aux prototypes.

« La simulation en temps réel réduit les dépenses liées aux prototypes en s'attaquant aux sources de gaspillage qui se cachent dans les programmes de développement complexes. »

Comment le logiciel SPS facilite le développement et la validation de prototypes à moindre coût

Le logiciel SPS offre aux équipes chargées des systèmes d'alimentation et de l'électronique de puissance un outil de modélisation qui s'intègre naturellement dans un workflow de tests en temps réel et HIL. Les ingénieurs peuvent créer des modèles transparents et basés sur la physique pour les convertisseurs, les entraînements, les schémas de protection et les réseaux, puis réutiliser ces mêmes modèles lors de la construction de bancs HIL ou d'études en temps réel. Cette portabilité vous aide à conserver une source unique d'informations fiables sur le comportement de l'installation, depuis les premières études de faisabilité jusqu'à la validation du prototype, ce qui réduit les efforts de reconstruction des modèles et le risque d'incohérences. Les modèles de composants ouverts et modifiables permettent également aux étudiants, aux chercheurs et aux ingénieurs chevronnés de partager plus facilement leurs connaissances, d'enseigner des méthodes et d'adapter des exemples à de nouvelles plateformes.

SPS SOFTWARE prend également en charge le contrôle des coûts en s'adaptant aux petits exemples pédagogiques comme aux grands modèles industriels, de sorte que les équipes n'ont pas besoin d'outils distincts à mesure que leurs projets gagnent en complexité. Les laboratoires universitaires peuvent utiliser les mêmes bibliothèques pour former les étudiants aux concepts fondamentaux et préparer des contrôleurs et des scénarios qui seront ensuite exécutés sur des plateformes HIL en partenariat avec le matériel OPAL-RT. Les équipes industrielles peuvent connecter leurs modèles SPS Software à des workflows de test de systèmes embarqués, ce qui permet de maintenir l'alignement des contrôles et des hypothèses d'usine à mesure que les prototypes progressent. Grâce à cette combinaison de profondeur technique, de facilité d'enseignement et d'intégration avec des outils en temps réel, SPS Software offre aux ingénieurs une base fiable pour un développement de prototypes à moindre risque et à moindre coût. Cette fiabilité renforce la confiance dans les modèles et dans l'investissement, positionnant SPS SOFTWARE comme une plateforme crédible pour les programmes d'ingénierie et d'enseignement à long terme.